فهرست مطالب

- مقدمه بخش مبدل های خنککننده و گرمکننده اسید و باز

- تعریف و عملکرد مبدلهای خنککننده و گرمکننده اسید و باز

- مزایا و معایب مبدلهای خنککننده و گرمکننده اسید و باز

- کاربردهای مبدلهای خنککننده و گرمکننده اسید و باز

- جدول مقایسه انواع مبدلهای خنککننده و گرمکننده

- نتیجهگیری بخش مبدلهای خنککننده و گرمکننده اسید و باز

- مقدمه بخش مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

- تعریف و توضیح کلی مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

- کاربردهای صنعتی مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

- نحوه عملکرد مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

- مزایا و معایب مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

- نتیجهگیری بخش مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

مبدلهای خنککننده و گرمکننده اسید و باز و دیگر سیالات صنعتی

مقدمه بخش مبدل های خنککننده و گرمکننده اسید و باز

مبدلهای خنککننده و گرمکننده اسید، باز و سایر سیالات صنعتی از مهمترین تجهیزات صنایع شیمیایی و فرآیندی هستند. این تجهیزات برای کنترل دمای سیالات مختلف و بهینهسازی مصرف انرژی مورد استفاده قرار میگیرند. طراحی مناسب این مبدلها سبب کاهش هزینههای تولید، افزایش کیفیت محصولات و بهبود ایمنی در محیط کار میشود. کنترل دقیق دمای فرآیندهای شیمیایی که با اسید و باز انجام میشوند، به این دلیل که این سیالات معمولاً خورنده و خطرناک هستند؛ بسیار اهمیت دارد.

تعریف و عملکرد مبدلهای خنککننده و گرمکننده اسید و باز

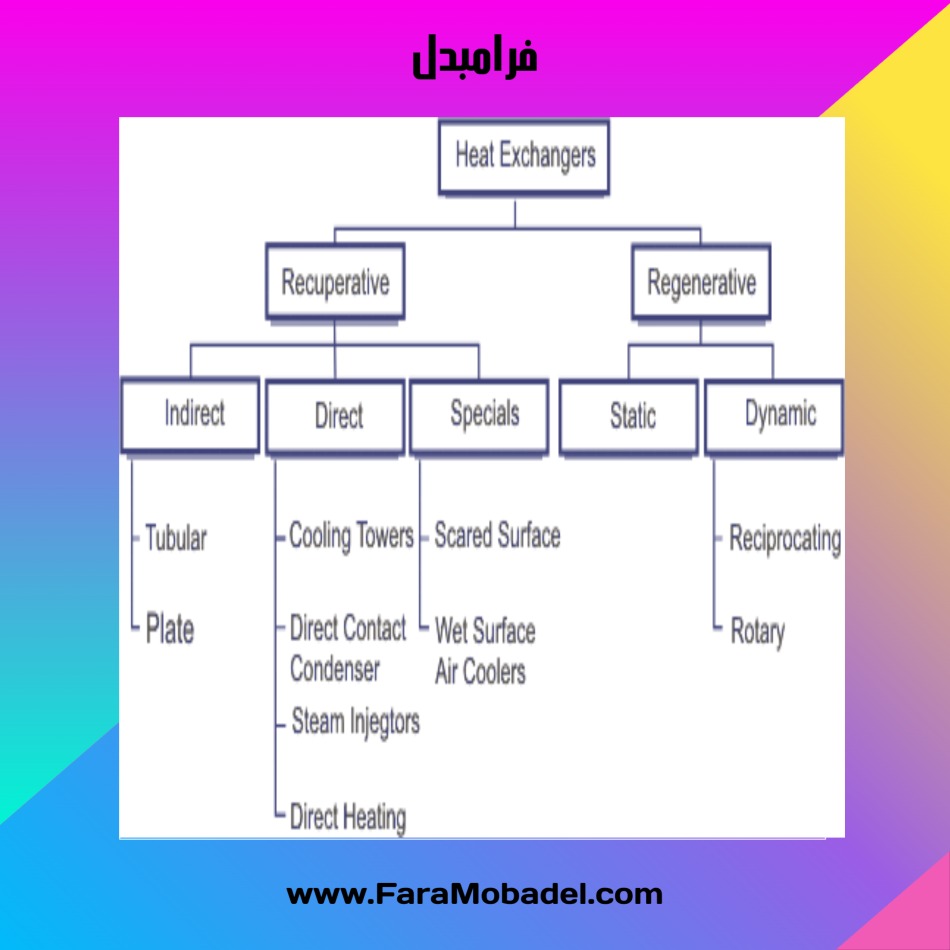

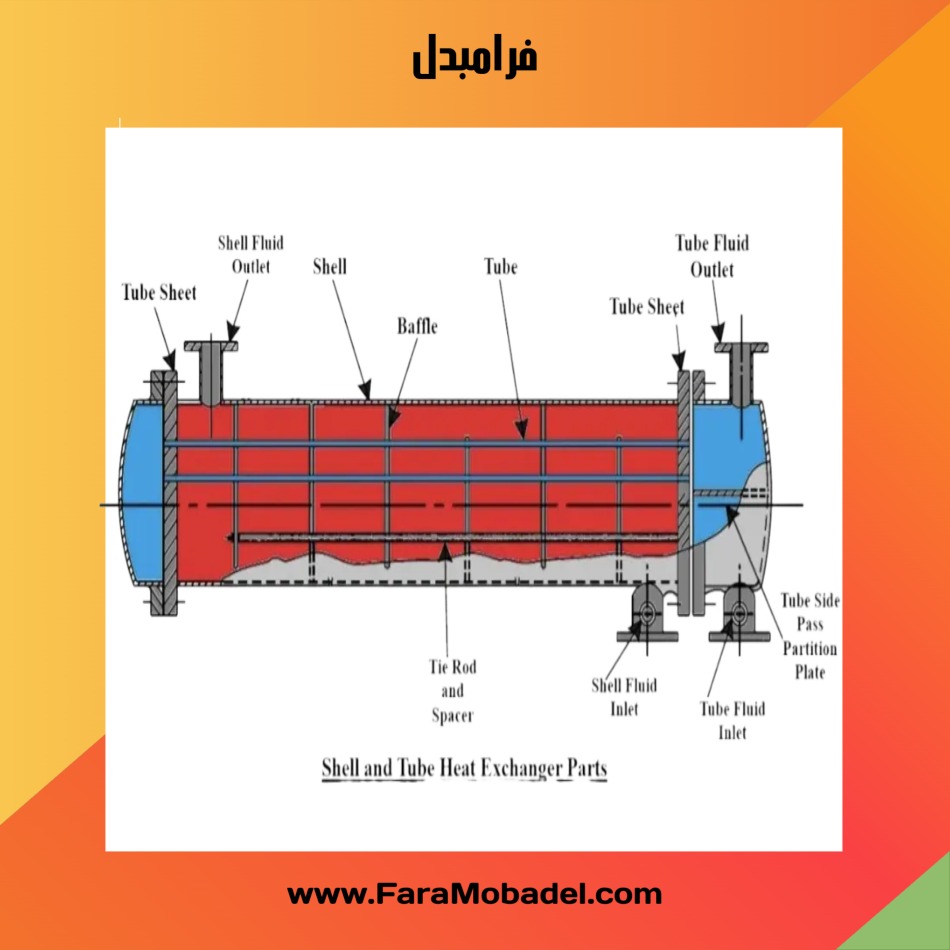

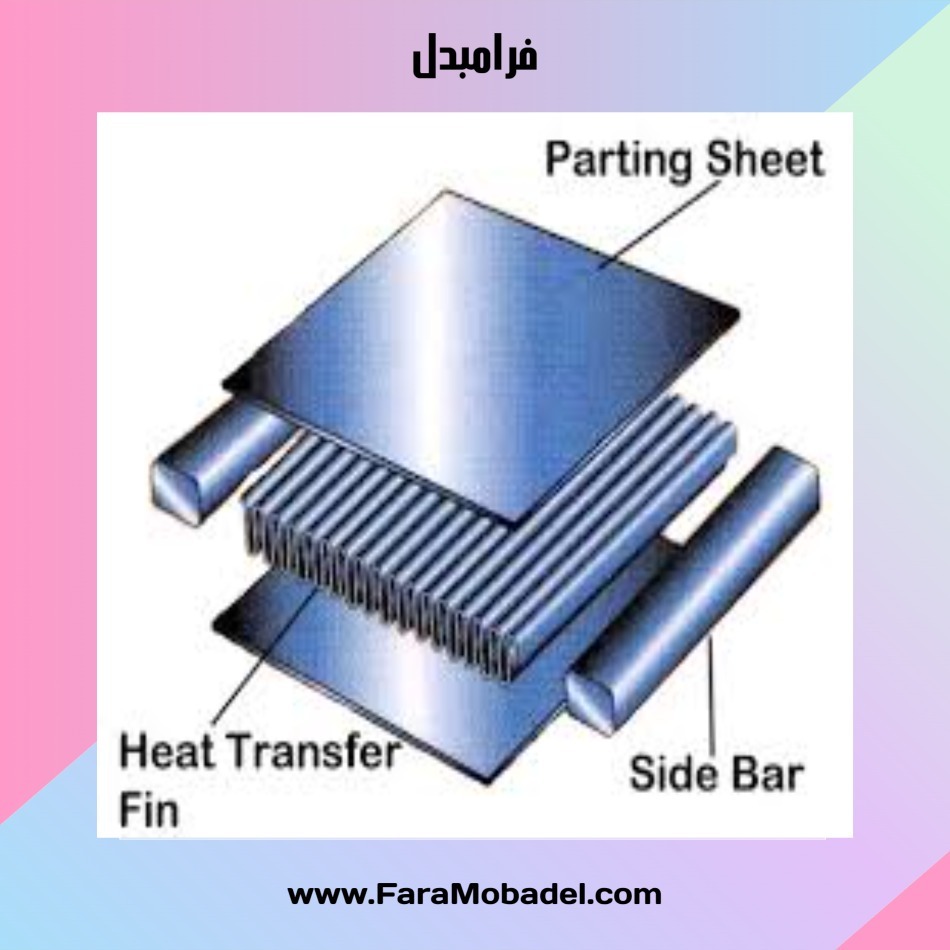

این مبدلها تجهیزاتی هستند که گرما را از یک سیال که میتواند اسید، باز یا سایر سیالات صنعتی باشد، به سیال دیگر منتقل میکنند. وظیفه این مبدلها خنکسازی یا گرمکردن این سیالات خورنده و حساس است. طراحی این مبدلها بر اساس نوع سیال، دمای کاری، فشار کاری و مقاومت در برابر خوردگی انجام میشود. برای ساخت آنها معمولاً از جنسهای مقاوم مانند فولاد ضد زنگ، آلیاژهای نیکل، تیتانیوم و پلاستیکهای مقاوم استفاده میشود. انواع اصلی این مبدلها شامل مبدلهای صفحهای، پوسته و لولهای (شل اند تیوب)، پرهای و دو لوله هستند.

مزایا و معایب مبدلهای خنککننده و گرمکننده اسید و باز

مزایا

کنترل دقیق دمای سیالات حساس مانند اسید و باز

کنترل دقیق دمای سیالات حساس مانند اسید و باز افزایش بهرهوری انرژی و کاهش هزینههای عملیاتی

افزایش بهرهوری انرژی و کاهش هزینههای عملیاتی کاهش خطرات زیستمحیطی ناشی از دمای نامناسب سیالات

کاهش خطرات زیستمحیطی ناشی از دمای نامناسب سیالات طراحیهای متنوع برای کاربردهای مختلف

طراحیهای متنوع برای کاربردهای مختلف قابلیت استفاده در صنایع گوناگون مثل صنایع شیمیایی، غذایی، دارویی، نفت و گاز

قابلیت استفاده در صنایع گوناگون مثل صنایع شیمیایی، غذایی، دارویی، نفت و گاز

معایب

رسوبگذاری و خوردگی بالا در سیالات خورنده، و نیاز به استفاده از مواد مقاوم و نگهداری مناسب

رسوبگذاری و خوردگی بالا در سیالات خورنده، و نیاز به استفاده از مواد مقاوم و نگهداری مناسب هزینههای اولیه بالا برای ساخت از مواد خاص و مقاوم

هزینههای اولیه بالا برای ساخت از مواد خاص و مقاوم نیاز به نگهداری منظم برای اطمینان از عملکرد بهینه

نیاز به نگهداری منظم برای اطمینان از عملکرد بهینه محدودیت در دماها و فشارهای بسیار بالا

محدودیت در دماها و فشارهای بسیار بالا افت فشار جریان در برخی از طراحیها

افت فشار جریان در برخی از طراحیها

کاربردهای مبدلهای خنککننده و گرمکننده اسید و باز

- صنایع شیمیایی: کنترل دمای اسیدها و بازها برای بهبود فرآیندهای شیمیایی

- صنایع غذایی و دارویی: خنکسازی یا گرمکردن محلولها و سیالات حساس

- صنایع نفت و گاز: خنککردن سیالات خورنده و بازیابی انرژی

- نیروگاهها: تنظیم دمای سیالات در فرآیندهای تولید انرژی

- صنایع خودروسازی و هوافضا: خنکسازی گازها و مایعات در فرآیندهای صنعتی

جدول مقایسه انواع مبدلهای خنککننده و گرمکننده

نوع مبدل | مزایا | معایب | کاربردها |

صفحهای (Plate) | طراحی فشرده، انتقال حرارت بالا | حساس به رسوب و دماهای بالا | صنایع غذایی، دارویی، HVAC |

لولهای (Shell & Tube) | مقاومت بالا، مناسب برای فشار و دمای بالا | اندازه بزرگ، تمیزکاری دشوار | صنایع شیمیایی، نفت و گاز، نیروگاهها |

پرهای (Fin) | وزن کم، انتقال حرارت خوب، مناسب برای گازها | حساس به خوردگی، تمیزکاری دشوار | صنایع هوافضا، خودروسازی، گازها |

دو لوله (Double Pipe) | طراحی ساده، مناسب برای جریانهای کوچک | کارایی کمتر نسبت به سایر انواع | آزمایشگاهها، فرآیندهای کوچک |

نتیجهگیری بخش مبدلهای خنککننده و گرمکننده اسید و باز

مبدلهای خنککننده و گرمکننده اسید، باز و سایر سیالات صنعتی بخش کلیدی در صنایع شیمیایی و فرآیندی هستند. انتخاب درست نوع مبدل و طراحی مناسب با توجه به ویژگیهای سیال و شرایط کاری، میتواند عملکرد بهینه و اقتصادی را تضمین کند. استفاده از مواد مقاوم در برابر خوردگی، انجام تعمیرات منظم و کنترل کیفیت مداوم، برای افزایش طول عمر این تجهیزات ضروری است. در نهایت، مبدلهای حرارتی با طراحیهای متنوع، امکان بهبود بازدهی فرآیندهای صنعتی و کاهش اثرات زیست محیطی را میسر میکنند.

مبدلهای خنککننده و گرمکننده سیالات صنعتی (با تمرکز بر کندانسورهای هگزان، کلر و اواپراتورهای عمودی صنعتی) و دیگر سیالات صنعتی

مقدمه بخش مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

در بسیاری از فرآیندهای صنعتی، کنترل دما علاوه بر حفظ کیفیت نهایی محصول، تامین کننده ایمنی سیستم نیز هست. از جمله تجهیزاتی که در این زمینه نقش اساسی دارند، مبدلهای حرارتی هستند. این تجهیزات، با هدف انتقال حرارت بین دو سیال بدون تماس مستقیم آنها با یکدیگر، طراحی و ساخته میشوند. در صنایع مختلف از جمله صنایع پتروشیمی، شیمیایی، غذایی، دارویی، نساجی و حتی در نیروگاهها، این مبدلها کاربرد زیادی دارند. مبدلهای حرارتی در انواع گوناگونی تولید میشوند که هرکدام بسته به شرایط مختلف، نوع سیال، دمای کاری، فشار، خوردگی و میزان انتقال حرارت مورد نیاز، طراحی منحصر به فردی دارند. در این میان، کندانسورهای مخصوص برای موادی مانند هگزان، کلر و نیز اواپراتورهای عمودی صنعتی استفاده میشوند. این تجهیزات،به دلیل شرایط خاص مانند استفاده از مواد خورنده یا خطرناک، نیازمند طراحی دقیق و متریال مقاوم هستند.

تعریف و توضیح کلی مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

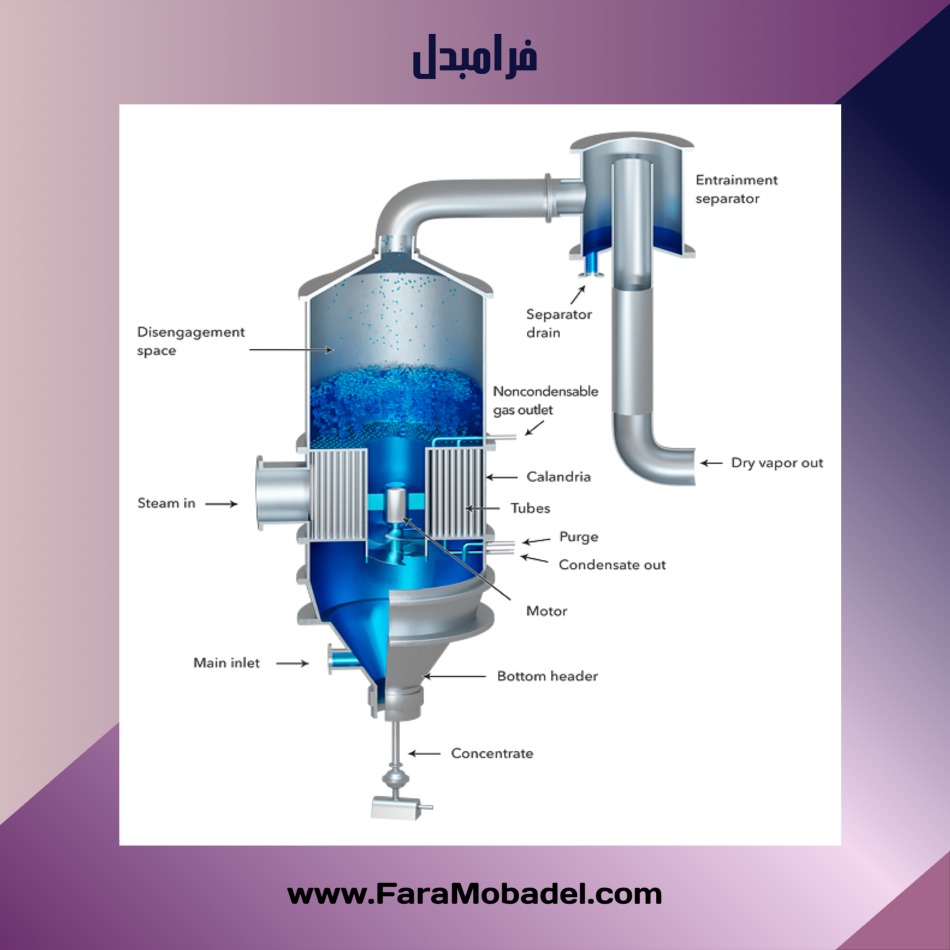

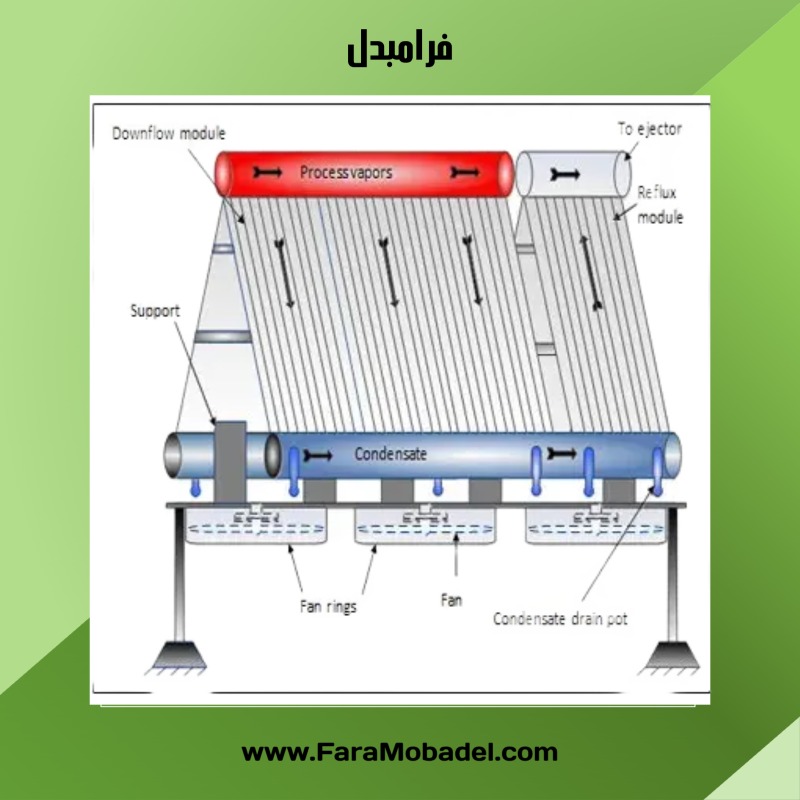

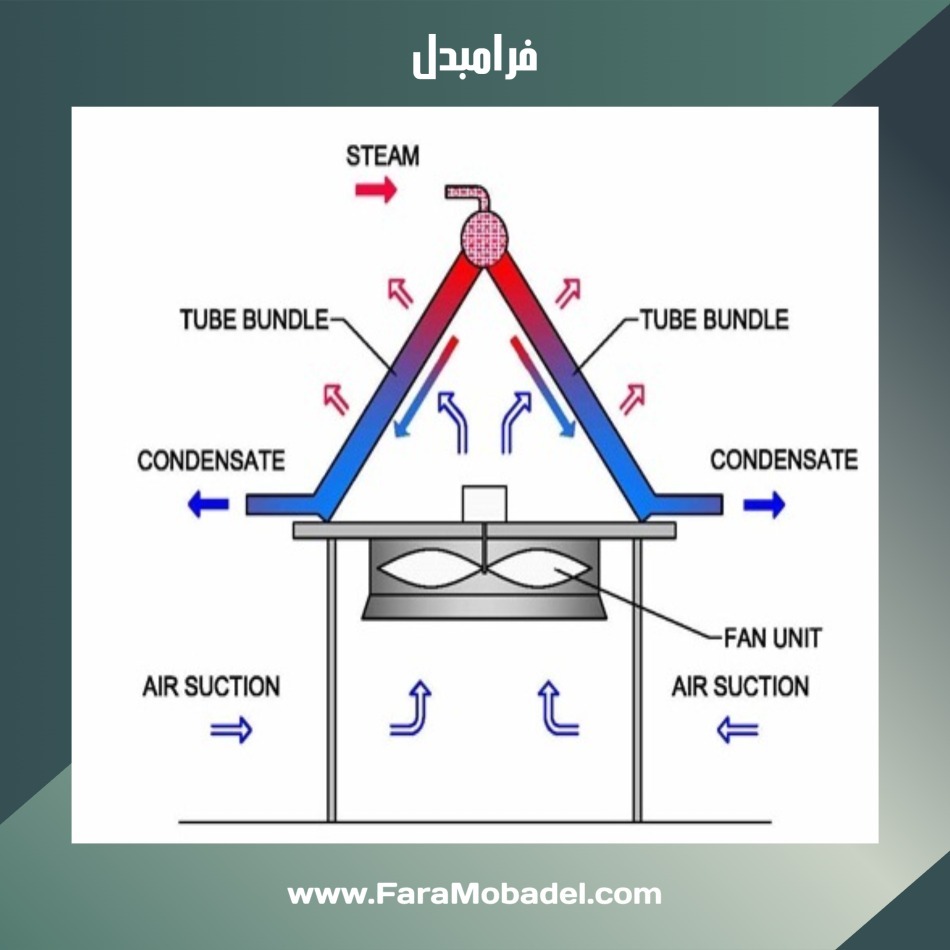

مبدلهای حرارتی دستگاههایی هستند که انرژی حرارتی را از یک سیال به سیال دیگر بدون مخلوط شدن آنها با یکدیگر، منتقل میکنند و این فرآیند معمولاً از طریق یک دیواره فلزی یا غشای حرارتی انجام میشود. بسته به نوع کاربرد، مبدلها میتوانند برای گرمایش، سرمایش، تغلیظ، تبخیر یا حتی بازیافت انرژی استفاده شوند. کندانسورها نوعی از مبدلها هستند که معمولاً برای تبدیل بخار به مایع از روش خنکسازی استفاده میکنند. در صنایعی که با هگزان یا کلر سر و کار دارند، طراحی کندانسورها اهمیت زیادی دارد. متریال مورد استفاده در این مبدلها باید در برابر خوردگی و فشار بالا مقاوم باشد و به این منظور معمولاً از فولاد ضدزنگ، آلیاژهای نیکل، یا تیتانیوم استفاده میشود. نوع دیگر مبدلها، اواپراتورها هستند که برای تبخیر مایعات به کار میروند و معمولاً در فرآیندهای تغلیظ، خشککردن یا جداسازی فاز مورد استفاده قرار میگیرند. اواپراتورهای عمودی نوعی از اواپراتورها هستند که طراحی آنها بر پایه استفاده از جاذبه زمین جهت تسهیل جریان سیال انجام میشود. این طراحی به دلیل اشغال فضای کم و راندمان بالا، در صنایع سنگین بسیار مورد توجه است.

کاربردهای صنعتی مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

مبدلهای حرارتی امروزه تقریباً در تمامی صنایع نقش دارند؛ اما برخی صنایع خاص به دلیل حساس بودن فرآیندهایشان به کارکرد صحیح این تجهیزات وابستهاند. یکی از مهمترین کاربردهای این مبدلها در صنایع پتروشیمی است که سیالات فراری مانند هگزان، بهعنوان حلال یا ماده اولیه در آنها مورد استفاده قرار میگیرند. در این صنایع، کندانسورها برای خنککردن و میعان بخارات حاصل از واکنشهای شیمیایی یا فرآیندهای تقطیر، نقش اساسی دارند.در صنعت تولید مواد شیمیایی، کلر یکی از پرکاربردترین اما خطرناکترین مواد است و استفاده از کندانسورهایی که بتوانند بخار کلر را بدون نشت یا خوردگی میعان کنند، حیاتی است. این کندانسورها باید در محیطهایی با تهویه خاص، پایش لحظهای فشار و دما و نیز استفاده از سیستمهای ایمن طراحی شوند. اواپراتورهای عمودی صنعتی نیز در صنایع غذایی برای تغلیظ شیر، عصارهها و مواد مایع و نیز در صنایع دارویی، برای جداسازی محلولها، تبخیر حلالها و تولید پودرهای دارویی مورد استفاده قرار میگیرند. این تجهیزات همچنین در صنایعی مانند تولید نوشیدنی، قند، پالایش نفت، تصفیه پساب، تولید مواد شوینده و حتی صنایع کاغذ و چوب استفاده میشوند.

نحوه عملکرد مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

عملکرد مبدلهای حرارتی بر پایه قانون اول ترمودینامیک است یعنی انرژی حرارتی از سیالی که دمای بالاتری دارد به سیالی با دمای پایینتر منتقل میشود تا تعادل حرارتی برقرار شود. در کندانسورها، سیال گرم که معمولاً بخار است از یک طرف وارد شده و با عبور از میان لولههایی که در تماس با سیال سرد هستند، حرارت خود را از دست میدهد و به مایع تبدیل میشود. این فرآیند باید بدون اختلاط سیال گرم و سرد انجام شود، زیرا ممکن است خواص شیمیایی سیالات سبب انفجار، خوردگی یا واکنش ناخواسته شود. در کندانسورهای هگزان، بخارات خارج شده از این ماده، وارد مجموعهای از لولههای فلزی میشوند که در محیط سرد مانند جریان آب یا هوا قرار دارند. هگزان به دلیل فشار بخار بالا، در دمای پایین نیز بخار میشود و در نتیجه کنترل دقیق دما برای میعان مؤثر آن، بسیار اهمیت دارد. طراحی این مبدلها باید بهگونهای باشد که افت فشار کم، سرعت جریان بالا و انتقال حرارت بهینه فراهم شود. در اواپراتورهای عمودی، مایع از پایین وارد میشود و با جذب حرارت، به نقطه جوش میرسد. بخار حاصل به سمت بالا حرکت کرده و از قسمت فوقانی جدا میشود. در برخی طراحیها از نیروی گریز از مرکز یا جداسازهای سیکلونی نیز برای تفکیک بخار و مایع استفاده میشود. کنترل نرخ تبخیر، میزان سیرکولاسیون و جلوگیری از تشکیل رسوب در این فرآیند اهمیت زیادی دارد.

مزایا و معایب مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

مزایا

بهرهوری بالا در انتقال حرارت

بهرهوری بالا در انتقال حرارت - با استفاده از طراحیهای نوین مانند مبدلهای صفحهای با سطح حرارتی زیاد، انتقال حرارت با کمترین تلفات انجام میشود.

صرفهجویی در فضا اواپراتورهای عمودی

صرفهجویی در فضا اواپراتورهای عمودی - چراکه طراحی ایستاده آنها امکان نصب در محیطهای محدود را فراهم میسازد.

قابلیت استفاده از متریال مقاوم در برابر خوردگی، حرارت و فشار بالا

قابلیت استفاده از متریال مقاوم در برابر خوردگی، حرارت و فشار بالا - مثلاً در کندانسورهای کلر از آلیاژهای مقاوم به خوردگی مانند تیتانیوم استفاده میشود که طول عمر سیستم را بالا میبرد.

امکان سفارشیسازی طراحی بر اساس مشخصات سیال مثل دما و فشار

امکان سفارشیسازی طراحی بر اساس مشخصات سیال مثل دما و فشار

معایب

هزینه اولیه بالای ساخت و نصب

هزینه اولیه بالای ساخت و نصبطراحی برای مواد خاص مانند کلر نیازمند مهندسی پیچیده و گرانقیمت است.

رسوبگیری و گرفتگی داخلی

رسوبگیری و گرفتگی داخلی بهویژه در مواقعی که سیالات دارای املاح یا ذرات معلق هستند، این موضوع منجر به کاهش راندمان و نیاز به تمیزکاری مداوم میشود.

در شرایطی که سیستم بهدرستی طراحی یا نگهداری نشود، ممکن است نشتی، فشار بیش از حد یا افت انتقال حرارت رخ دهد که بر عملکرد کلی سیستم تأثیر منفی بگذارد.

در شرایطی که سیستم بهدرستی طراحی یا نگهداری نشود، ممکن است نشتی، فشار بیش از حد یا افت انتقال حرارت رخ دهد که بر عملکرد کلی سیستم تأثیر منفی بگذارد. پیچیدگی در نگهداری و نیاز به اپراتورهای متخصص

پیچیدگی در نگهداری و نیاز به اپراتورهای متخصص

نتیجهگیری بخش مبدل های خنککننده و گرمکننده سیالات صنعتی مثل هگزان و کلر

مبدلهای حرارتی بهعنوان بخش مهمی در زنجیره تولید صنعتی، وظیفه مهمی در کنترل انرژی، ایمنی و کیفیت فرآیندهای شیمیایی بر عهده دارند. کندانسورها و اواپراتورهای تخصصی مانند آنهایی که برای هگزان، کلر یا دیگر سیالات حساس طراحی شدهاند و به دلیل ویژگیهای خاص، نیازمند دقت بالا در طراحی، انتخاب متریال و بهرهبرداری هستند. استفاده از اواپراتورهای عمودی در صنایعی با فضای محدود و نیاز به تبخیر پیوسته، باعث افزایش بهرهوری و کاهش هزینههای عملیاتی میشود. در مقابل، کندانسورهای مقاوم در برابر خوردگی و دمای بالا، برای بازیافت بخارات خطرناک و برگرداندن آنها به سیستم تولید یا کاهش آلودگی زیست محیطی بسیار مؤثرند. در نهایت، انتخاب درست نوع مبدل، توجه به شرایط عملیاتی، طراحی بهینه و نگهداری منظم، اصول مهم بهره برداری این تجهیزات هستند.

نگارنده مقاله: مهندس سبا رادنیا