فهرست مطالب

- مقدمه

- تعریف مبدل حرارتی خنک کننده روغن (Oil Cooler)

- نحوه انتخاب مبدل حرارتی خنک کننده روغن

- نحوه عملکرد مبدل حرارتی خنک کننده روغن

- انواع مبدل حرارتی روغن از نظر نوع مبدل

- انواع مبدل حرارتی خنک کننده روغن از نظر نوع خنک کننده

- مقایسه مبدل خنک کننده روغن از نوع هوا خنک و آب خنک

- مزایا و معایب انواع مبدل حرارتی خنک کننده روغن

- کاربردها

- جدول مقایسه مشخصات انواع مبدلهای حرارتی روغن

- برق مورد نیاز مبدل های حرارتی خنک کننده روغن

- عواقب عدم استفاده از مبدل حرارتی خنک کننده روغن

- معیار های انتخاب مبدل حرارتی خنک کننده روغن

- علائم خرابی مبدل خنک کننده روغن

- نکات نصب، تعمیر و نگهداری مبدل خنک کننده روغن

- نتیجهگیری

مقدمه

افزایش دما یک کاتالیزور بسیار مؤثر در فرایند اکسیداسیون روغن به شمار میرود. غلظت روغنها بعد از اکسید شدن بیشتر میشود و نتیجه ی این افزایش غلظت، بالا رفتن اصطکاک قطعات متحرک سیستم خواهد بود. با افزایش دما، خاصیت ویسکوزیته روغن بسیار کاهش پیدا میکند و در نتیجه، ضخامت مایع روغن بین قطعات متحرک کم میشود. کاهش ویسکوزیته همچنین موجب نشتیهای داخلی به بخشهای آببندی هیدرولیکی سیستم میشود. این اتفاقات در گذر زمان راندمان سیستم را کاهش میدهند؛ بنابراین برای رفع مشکلاتی مثل افزایش اصطکاک، کاهش ویسکوزیته و بهینه کردن راندمان دستگاه های صنعتی باید از مبدل خنک کننده روغن هیدرولیک استفاده شود که یکی از اجزای حیاتی در بسیاری از سیستمهای صنعتی است. این دستگاه با جذب گرمای اضافی روغن، از افزایش بیش از حد دمای آن جلوگیری میکند.

تعریف مبدل حرارتی خنک کننده روغن (Oil Cooler)

مبدل حرارتی خنککننده روغن، تجهیزی است که برای کاهش دمای روغن در سیستمهای مکانیکی، صنعتی یا حرارتی استفاده میشود. با عبور روغن داغ از یک سمت و عبور یک سیال خنککننده از سمت دیگر، حرارت روغن به سیال منتقل میشود و دمای آن کاهش مییابد. مبدل خنککننده روغن به حفظ خواص شیمیایی روغن، افزایش راندمان سیستم و جلوگیری از خرابی زودهنگام تجهیزات کمک میکند. انواع مختلفی از مبدلهای خنککننده روغن وجود دارد که هر کدام برای کاربرد خاصی طراحی شدهاند و در ادامه به توضیح و بررسی آنها خواهیم پرداخت. استفاده از مبدل خنککننده روغن، یک سرمایهگذاری بلندمدت برای افزایش طول عمر تجهیزات، کاهش هزینههای تعمیر و نگهداری و افزایش راندمان سیستم محسوب میشود.

نحوه انتخاب مبدل حرارتی خنک کننده روغن

انتخاب مبدل خنک کننده روغن هیدرولیک، یک گام مهم در حفظ عملکرد بهینه سیستم های هیدرولیک است. محاسبه دقیق ظرفیت حرارتی مورد نیاز و انتخاب سازنده معتبر از نکات مهم دیگر در این فرایند است. به طور کلی، انتخاب مبدل مناسب به دانش فنی و تجربه کافی نیاز دارد و بهتر است با کارشناسان این حوزه مشورت شود.

نحوه عملکرد مبدل حرارتی خنک کننده روغن

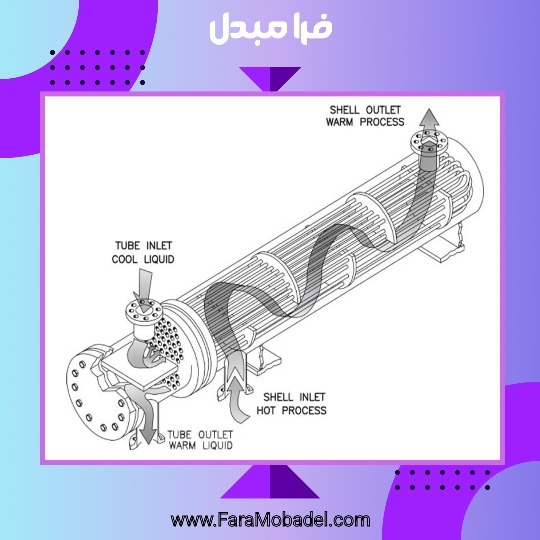

مبدلهای حرارتی خنککننده روغن معمولاً از دو مدار مجزا تشکیل شدهاندکه یکی مدار روغن و دیگری مدار سیال خنککننده است که میتواند آب یا هوا باشد. جریان روغن داغ از یک طرف وارد مبدل شده و از میان لولهها یا صفحات عبور میکند و در همان حین سیال خنککننده از طرف دیگر وارد میشود و با جذب گرمای روغن، از دمای آن میکاهد. این فرآیند به صورت تبادل حرارت غیرمستقیم انجام میشود، یعنی دو سیال با یکدیگر تماس مستقیم ندارند و حرارت از طریق جدارههای فلزی منتقل میشود. در صورت نیاز مشتریان به مشخصات فنی متفاوت، امکان ساخت و تولید انواع مختلف بر اساس نقشهها و طراحی های ارائهشده برای مبدل، وجود دارد. عوامل متعددی از جمله دبی روغن، دمای ورودی و خروجی مورد نظر، نوع سیال خنک کننده، فشار کاری سیستم و ابعاد فیزیکی مبدل در انتخاب مشخصات دقیق مبدل مؤثرند. نوع مبدل نیز بسته به شرایط محیطی و نیاز سیستم انتخاب می شود.

انواع مبدل حرارتی روغن از نظر نوع مبدل

مبدل حرارتی پوسته و لوله از متداولترین انواع مبدلها در صنایع سنگین و نیروگاهی است. این مبدل از یک پوسته استوانهای بزرگ و مجموعهای از لولههای نازک تشکیل شده که بهصورت موازی درون پوسته قرار دارند. در این نوع مبدل، یک سیال که معمولاً روغن داغ است از طریق پوسته و سیال دیگر مثل آب سرد یا گلیکول از درون لولهها عبور میکند. جریان سیالات میتواند بهصورت همجهت، خلافجهت یا متقاطع تنظیم شود که بر بازده حرارتی اثر گذار است. این مبدلها قابلیت استفاده در دما، فشار و نرخ جریان بالا را دارند. همچنین، توسط بافلها در داخل پوسته، میتوان جریان سیال را هدایت کرد تا سطح تبادل حرارت افزایش یابد. مزیت اصلی استفاده از این نوع مبدلها، قابلیت تمیزکاری و تعمیر آسان آنهاست ، زیرا میتوان با باز کردن دو سر پوسته به لولهها دسترسی پیدا کرد. با این حال، ابعاد بزرگ و وزن زیاد، استفاده از آنها را در فضاهای محدود دشوار کرده است. همچنین ساخت و نصب این نوع مبدل ها نیاز به دقت و تجهیزات خاصی دارد که ممکن است هزینهبر باشد.

مبدل حرارتی صفحهای یکی از کارآمدترین طراحیها برای انتقال حرارت بین دو سیال است. این نوع مبدلها از صفحات نازک فلزی موجدار تشکیل شدهاند که بهطور متناوب روی هم چیده میشوند و بین هر دو صفحه، یک واشر یا درزگیر قرار میگیرد. سیال گرم و سرد بهطور متناوب از بین این صفحات عبور میکنند و جریان بین آنها معمولاً در خلاف جهت هم صورت میگیرد. طراحی فشرده این مبدل باعث میشود که با حجم کم، سطح تماس بالایی برای تبادل حرارت داشته باشد و با توجه به این ویژگی ، این نوع مبدلها در مقایسه با مدلهای سنتی بازدهی بالاتری خواهند داشت. از مزایای اصلی مبدل حرارتی صفحه ای میتوان به راندمان بالا، ابعاد کوچک و قابلیت ارتقاء آن با افزودن صفحات بیشتر، اشاره کرد. با این حال، استفاده از این نوع مبدل ها در شرایط فشار یا دمای بسیار بالا توصیه نمیشود. همچنین، به دلیل وجود صفحات باریک، احتمال گرفتگی درصفحات مبدل در صورت وجود ذرات معلق یا رسوبات وجود دارد و به نگهداری منظم توصیه میشود. مبدلهای صفحهای بیشتر در صنایع غذایی، تهویه مطبوع و سیستمهای گرمایی استفاده میشوند.

انواع مبدل حرارتی خنک کننده روغن از نظر نوع خنک کننده

تعریف مبدل حرارتی خنک کننده روغن از نوع هوا خنک

مبدل حرارتی هواخنک، نوعی مبدل است که در آن بهجای استفاده از آب یا مایعات خنککننده، از جریان هوا برای کاهش دمای سیال استفاده میشود. در این مبدل، سیال گرم (مانند روغن) از درون لولههایی عبور میکند که سطح خارجی آنها با پرههایی پوشانده شده است تا سطح تماس با هوا افزایش پیدا کند. یک یا چند فن، هوا را از روی این لولهها عبور میدهند و با تبادل حرارت، دمای سیال کاهش مییابد. این نوع مبدل معمولاً در شرایطی استفاده میشود که دسترسی به آب سخت باشد یا به دلایل زیست محیطی نتوانیم به مقدار زیاد از آب استفاده کنیم. مزیت اصلی این مبدلها وابسته نبودن به منابع آبی و هزینه پایین بهرهبرداری در مدت زمان طولانی است. بازدهی مبدل هوا خنک در مناطق گرم و مرطوب کاهش مییابد و عملکرد آن به مقدار زیادی به کارکرد درست فنها وابسته است. همچنین نیاز است پره ها مرتب نظافت شوند تا از کاهش بازدهی مبدل جلوگیری شود. جریان هوا در اطراف لولههای این مبدل، به دو صورت اجباری و اختیاری وجود دارد. در حالت اختیاری از فن یا دمنده برای جابهجایی هوا استفاده نمیشود؛ بلکه هوا به شکلی طبیعی در اطراف لولهها جریان دارد؛ اما در جریان هوای اجباری، فنها هوا را با جریان لایهای یا مغشوش در اطراف لوله به حرکت در میآورند تا سرعت تبادل گرمایی را بالا ببرند. با توجه به تعریف، اویل کولرهای هوا خنکی که بهوسیله فن، تبادل حرارت انجام میدهند بازدهی و عملکرد بالاتری دارند.

کاربرد مبدل حرارتی خنک کننده روغن از نوع هوا خنک

کاربرد رایج این نوع مبدل ها در تجهیزات صنعتی در فضای باز، ماشینآلات راه سازی، کمپرسورها و تجهیزات نیروگاهی است. همچنین از مبدل حرارتی خنک کننده روغن از نوع هوا خنک میتوان در صنایع نفت و گاز، صنایع پتروشیمی، صنایع پلیمرسازی، صنایع فولاد و... استفاده کرد.

اجزاء تشکیل دهنده مبدل حرارتی خنک کننده روغن از نوع هوا خنک

در واقع این مبدل حرارتی نوعی مبدل لوله ای به شمار میآید. در بخش داخلی اویل کولر هوا خنک تعداد زیادی لوله وجود دارد که اطراف آنها را یک پوسته با ضریب انتقال دمای بالا در بر گرفته است. در این مبدل معمولا یک سیال گازی شکل بین لوله و پوسته جریان مییابد و با روغن داغ داخل لولهها تبادل گرمایی میکند. مبدل حرارتی روغن هوا خنک از بخشهای زیر تشکیل شده است:

- فن دمنده

- فن مکنده

- محافظ فن

- پرههای داخلی فن

- رادیاتورهای خروجی و ورودی روغن داغ

- لوله

مبدل خنک کننده روغن از نوع آب خنک (Water-cooled Heat Exchangers)

تعریف مبدل خنک کننده روغن از نوع آب خنک

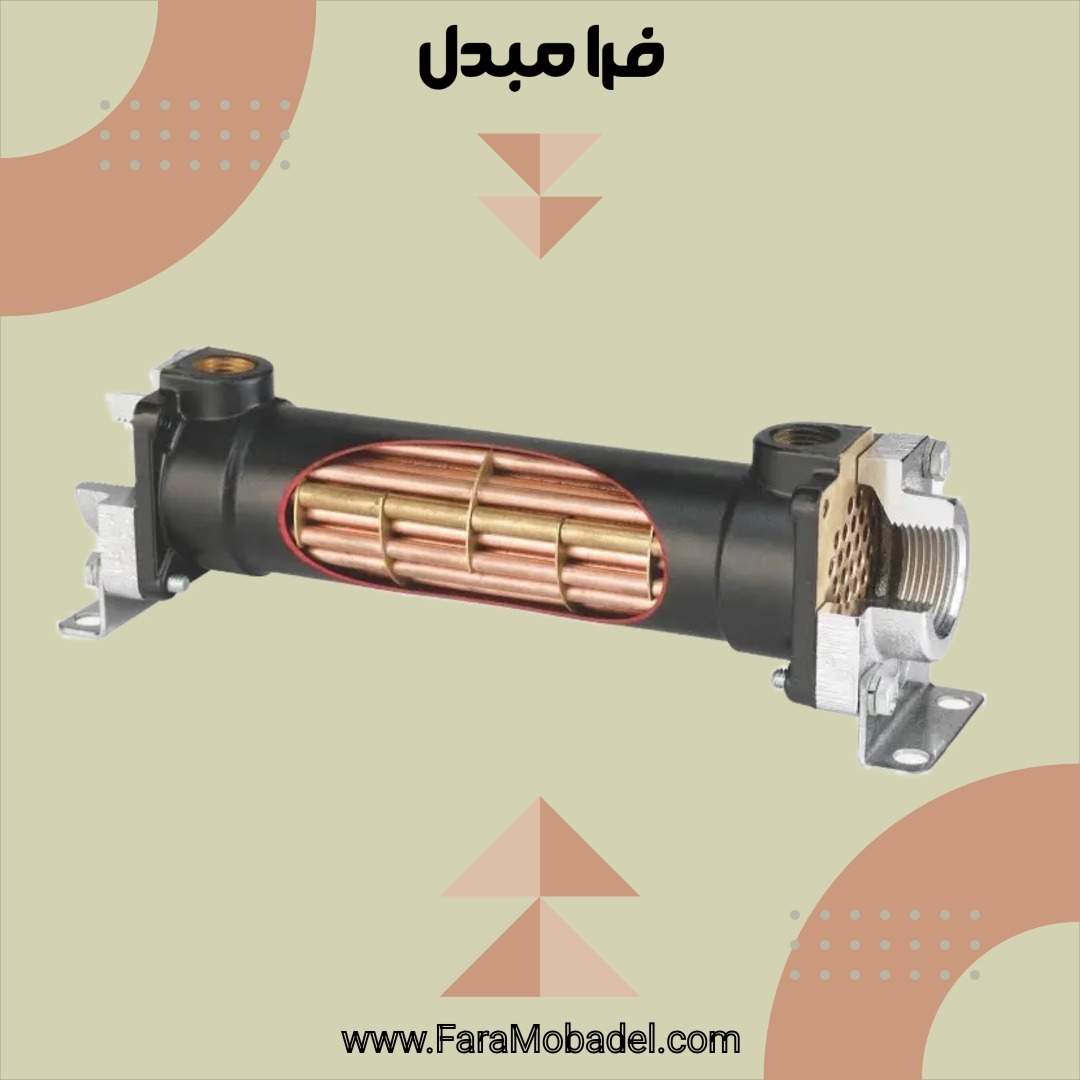

به مبدلهای حرارتی روغن آب خنک، اویل کولر آب خنک نیز اطلاق میشود. این نوع مبدل از سیال مایع یا آب برای تبادل گرمایی و کاهش دمای روغن استفاده میکند. ضریب تبادل گرمایی آب بسیار بالا است و میتوان گفت که کمتر سیال مایع دیگری در طبیعت وجود دارد که بتواند بهاندازه آب گرما را به خود جذب کند. مبدل حرارتی خنک کننده روغن از نوع آب خنک به عنوان اویل کولر هیدرولیک در یونیتهای هیدرولیک مورد استفاده قرار میگیرد. روغن داغ درون لولههای تعبیه شده در دستگاه پمپ میشود که جنس آنها عموماً از مس در نظر گرفته میشود؛ زیرا تبادل حرارتی و ضریب انتقال دمای فلز مس بسیار بالا است. همچنین اگر قرار باشد از سیالهای خورندهای در داخل یا اطراف لولهها استفاده شود، جنس این لولهها را از جنس استیل میسازند.

کاربرد مبدل خنک کننده روغن از نوع آب خنک

به دلیل کارایی بالای مبدل های حرارتی خنک کننده روغن از نوع آب خنک، دامنه استفاده از آنها بسیار گسترده است. از مهمترین کاربردهای آنها میتوان به موارد زیر اشاره کرد:

- کارخانههای تولید مواد شیمیایی

- کارخانههای تولید رنگ

- صنایع کشتیسازی

- صنایع مواد غذایی

- صنایع فولاد

- نیروگاههای تولید برق

- صنایع چوب و تولید کاغذ

- خنک کننده روغن دستگاه تزریق پلاستیک و پلیمرسازی

- مبدل حرارتی خنک کننده موتور دریایی

- پالایشگاهها صنایع خودروسازی

مقایسه مبدل خنک کننده روغن از نوع هوا خنک و آب خنک

یکی از مهمترین مزایای مبدل حرارتی هواخنک، میزان دبی بالای آن است. این دستگاه میتواند تا ۲۰۰ گالن روغن در دقیقه را از خود عبور دهد و آن را خنک کند. همچنین به دلیل استفاده از فن در این نوع مبدلها، نرخ انتقال حرارت آنها بالا و البته نرخ کلی انتقال حرارت توسط هوا پایین است و در مقیاسهای بزرگ کارایی زیادی ندارد. هزینه نهایی خرید مبدل خنک کننده روغن از نوع هوا خنک به دلیل استفاده از فن و الکترو موتور، بالاتر از نوع آب خنک است. از طرف دیگر نرخ تبدیل حرارتی در نوع آب خنک بالاتر از هوا خنک است اما استفاده از آب صرفه اقتصادی زیادی نخواهد داشت.

مزایا و معایب انواع مبدل حرارتی خنک کننده روغن

مزایا:

افزایش عمر مفید تجهیزات با جلوگیری از افزایش دمای بیش از حد روغن

افزایش عمر مفید تجهیزات با جلوگیری از افزایش دمای بیش از حد روغن بهبود راندمان سیستمهای مکانیکی و هیدرولیکی

بهبود راندمان سیستمهای مکانیکی و هیدرولیکی قابلیت نصب در فضاهای متنوع با توجه به تنوع طراحیها

قابلیت نصب در فضاهای متنوع با توجه به تنوع طراحیها

معایب:

نیاز به نگهداری و تمیزکاری منظم برای حفظ عملکرد بهینه

نیاز به نگهداری و تمیزکاری منظم برای حفظ عملکرد بهینه امکان نشتی در صورت آسیب به مبدل

امکان نشتی در صورت آسیب به مبدل هزینه اولیه نسبتاً بالا در برخی از انواع مبدل

هزینه اولیه نسبتاً بالا در برخی از انواع مبدل

کاربردها

مبدلهای حرارتی خنککننده روغن در صنایع مختلفی مورد استفاده قرار میگیرند، از جمله:

- صنایع خودروسازی (خنک کردن روغن موتور و گیربکس)

- صنایع نیروگاهی و تولید انرژی

- تجهیزات هیدرولیکی و پنوماتیکی

- ماشینآلات سنگین در معادن و راهسازی

- صنایع غذایی و دارویی در خطوط تولید مکانیزه

جدول مقایسه مشخصات انواع مبدلهای حرارتی روغن

نوع | نقاط ضعف | کاربرد | نیاز به فضا | بازده حرارتی |

مبدل آبخنک | نیاز به آب خنک | سیستمهای حساس با کنترل دقیق دما | کم | بسیار بالا |

مبدل هواخنک | عملکرد پایینتر در دماهای بالا | مکانهایی که به آب دسترسی نیست | زیاد (نیاز به فن و جریان هوا) | متوسط |

مبدل پوسته و لوله | سنگین و دشوار برای تمیزکاری | فشار و دمای بالا، صنایع سنگین | متوسط تا زیاد | بالا |

مبدل صفحهای | حساس به گرفتگی و رسوب | فضاهای محدود، بازده بالا | بسیار کم | بسیار بالا |

در جدول بالا، چهار نوع رایج مبدل حرارتی روغن از نظر بازده حرارتی، میزان نیاز به فضا، کاربرد و نقاط ضعف مورد مقایسه قرار گرفتهاند. این مقایسه به انتخاب بهینه مبدل متناسب با شرایط و نیازی که داریم، کمک میکند. هر مبدل با توجه به ویژگیهای خود، در شرایط خاصی بهترین عملکرد را دارد. برای مثال، مبدل آبخنک برای سیستمهای حساس، مبدل هواخنک برای محیطهای فاقد منابع آبی، مبدل پوسته و لوله برای شرایط صنعتی سنگین و مبدل صفحهای برای فضاهای محدود مناسب است.

برق مورد نیاز مبدل های حرارتی خنک کننده روغن

اویل کولرها از جمله تجهیزات کارخانهها و تولیدیها هستند که به برق صنعتی نیازی ندارند. اویل کولر هوا خنک با برق ۲۲۰ ولت (یا ۲۴ ولت) شهری و اویل کولر آب خنک نیز از برق شهری ۲۲۰ ولت استفاده میکنند و نیازی به برق سه فاز ندارند. اما باید برای خنککردن آب مورد استفاده در نوع آب خنک، یک سیستم با چند برج خنککننده باید برای آن تعبیه کنیم.

عواقب عدم استفاده از مبدل حرارتی خنک کننده روغن

زمانی که دمای روغن در دستگاه های صنعتی که با دمای بالای روغن سر و کار دارند، بالا میرود میتواند باعث بروز مشکلاتی مثل کاهش طول عمر دستگاه، پایین آمدن بازدهی، ایجاد گرمای زیاد، اتلاف انرژی، خرابی سیستم و قطعات، نشتی داخلی، اکسیداسیون، خشک شدن آب بندها، احتمال آتش گرفتگی و ... شود. از این رو استفاده از مبدل حرارتی خنک کننده روغن (سردکن هیدرولیک) باعث بالا رفتن دوام و عملکرد قابل قبول دستگاه خواهد شد.

معیار های انتخاب مبدل حرارتی خنک کننده روغن

✔ میزان انتقال حرارت: این پارامتر نشاندهنده میزان گرمایی است که مبدل میتواند از روغن جذب کرده و به سیال خنککننده منتقل کند.

✔ تعیین بازه دمایی: حداکثر و حداقل دمای کاری روغن و سیال خنککننده را مشخص میکند.

✔ نوع روغن: نوع روغن و ویسکوزیته آن بر انتخاب جنس مواد مورد استفاده در مبدل و طراحی آن تاثیر میگذارد.

✔ نوع سیال خنککننده: معمولاً آب یا هوا است، اما ممکن است از سیالات دیگری نیز استفاده شود.

✔ میزان مقاومت در برابر خوردگی: جنس مواد بهکاررفته در مبدل خنک کن روغن باید در برابر خوردگی ناشی از روغن و سیال خنککننده مقاوم باشد.

✔ میزان مقاومت در برابر دما: مواد باید بتوانند در برابر دماهای بالا و پایین مقاومت زیادی داشته باشد.

✔ مقاومت در برابر فشار کاری: این مبدل باید بتواند در برابر فشار کاری سیستم مقاومت کند.

✔ محل نصب دستگاه: ابعاد مبدل باید با فضای موجود در سیستم مطابقت داشته باشد.

✔ وزن مبدل: وزن مبدل خنک کننده روغن، برای حمل و نقل و نصب آن مهم است.

✔ اتصالات ورودی و خروجی: نوع اتصالات (فلنچ، رزوه) و اندازه آنها باید با سیستم سازگار باشد.

✔ راندمان: هرچه نسبت سطح به حجم مبدل بیشتر باشد، راندمان حرارتی آن نیز بالاتر خواهد بود.

✔ افت فشار در سیال: افت فشار در سیال باید در حد مجاز باشد تا بر عملکرد پمپ تاثیر نگذارد.

✔ هزینههای جانبی: هزینههای نصب، نگهداری و تعمیرات مبدل خنک کننده روغن باید همواره در نظر گرفته شود.

✔ گارانتی و خدمات پس از فروش: شرکت تولیدکننده باید گارانتی مناسبی ارائه دهد و خدمات پس از فروش خوبی داشته باشد.

✔ تجربه و تخصص: سابقه و تجربه شرکت تولیدکننده در ساخت مبدلهای حرارتی بسیار حائز اهمیت است.

علائم خرابی مبدل خنک کننده روغن

مبدل خنک کننده روغن نقش بسیار مهمی در حفظ دمای مناسب روغن و عملکرد بهینه سیستم دارد. خرابی این قطعه میتواند عواقب جدی برای تاسیسات داشته باشد. در ادامه به برخی از علائم خرابی این دستگاه صنعتی اشاره میشود:

- افزایش دمای موتور به طور ناگهانی و به مقدار زیاد

- کاهش فشار روغن و ویسکوزیته

- روشن شدن چراغهای هشدار

- کاهش عملکرد و افزایش سوخت

- نشتی روغن

نکات نصب، تعمیر و نگهداری مبدل خنک کننده روغن

نصب: نصب صحیح این قطعه اهمیت زیادی دارد. محل نصب باید به گونهای باشد که جریان هوا در اطراف مبدل، آزاد و دسترسی به آن برای تعمیر و نگهداری آسان باشد. همچنین، اتصالات باید به خوبی محکم شده و از جنس مرغوب باشند تا از نشتی روغن جلوگیری شود.

تعمیرات: تعمیر مبدل خنک کننده روغن معمولاً شامل تمیز کردن، تعویض واشرها و اورینگها، تعویض هسته مبدل و یا بازسازی آن است. در صورت مشاهده نشتی روغن، کاهش کارایی سیستم یا افزایش دمای روغن، باید نسبت به تعمیر آن اقدام کرد. برای تشخیص دقیق مشکل و انجام تعمیرات، بهتر است از افراد متخصص کمک یا با کارشناسان تماس بگیرید.

نگهداری: نگهداری مناسب از مبدل خنک کننده روغن هیدرولیک، عمر مفید آن را افزایش داده و از بروز مشکلات احتمالی جلوگیری میکند. بازرسی دورهای، تمیز کردن، تعویض به موقع روغن و کنترل دمای آن از جمله مهمترین مواردی هستند که در نگهداری از این قطعه باید به آنها توجه شود. همچنین، استفاده از روغن مناسب و جلوگیری از ورود آلودگی به سیستم نیز مهم است.

نتیجهگیری

با توجه به بررسیهای انجام شده، میتوان نتیجه گرفت که انتخاب نوع مبدل حرارتی خنککننده روغن باید بر اساس نیازهای عملیاتی، محدودیتهای فضا، منابع در دسترس مانند آب یا هوا و بازدهی مورد انتظار صورت گیرد. مبدلهای پوسته و لوله برای مصارف صنعتی سنگین با فشار و دمای بالا مناسب هستند در حالی که از مبدلهای صفحهای برای سیستمهای کوچکتر و با راندمان بالا استفاده میشود. در مقابل، مبدلهای هواخنک در مکانهایی که محدودیت منابع آبی وجود دارد یا استفاده از آب بهصرفه نیست، بهترین گزینه محسوب میشوند. در انتخاب نهایی مبدل حرارتی خنک کننده روغن باید هزینههای اولیه، نگهداری و طول عمر سیستم نیز مد نظر قرار گیرد.

نگارنده مقاله: مهندس سبا رادنیا