فهرست مطالب

- مقدمه

- تعریف و ضرورت استفاده از منابع بلودان

- انواع منابع بلودان (اتمسفریک، تحت فشار، ترکیبی)

- اجزای اصلی منابع بلودان و وظایف آنها

- عملکرد دقیق منابع بلودان

- مبانی طراحی و محاسبات

- بازیافت انرژی بلودان

- ملاحظات بهرهبرداری و HSE

- محدودیتها و چالشها

- انتخاب مواد و استانداردها

- تحلیل اقتصادی و زیست محیطی

- پیشرفتهای نوین و اتوماسیون

- جدول مقایسهای

- راهاندازی و توقف + نکات اجرایی

- نتیجهگیری

مقدمه

در سیستمهای بخار صنعتی، یکی از مهمترین عملیات برای نگهداری و بهرهبرداری از سیستم، فرآیند بلودان (Blowdown) است. این فرآیند شامل تخلیه بخشی از آب دیگ بخار برای جلوگیری از جمع شدن املاح، ذرات معلق و مواد شیمیایی است. در طی عملکرد عادی یک دیگ بخار، با تبخیر مداوم آب، غلظت املاح محلول در آب افزایش پیدا میکند و در صورت عدم کنترل آن، پس از مدتی شاهد تشکیل رسوبات سخت، خوردگی سطوح فلزی، کاهش راندمان حرارتی و وارد شدن آسیب های جدی به بویلر خواهیم بود. به همین دلیل، عملیات بلودان بهعنوان یک اقدام ایمنی و نگهداری شناخته میشود. با توجه به اینکه خروج آب داغ و پرفشار از دیگ بخار بدون تمهیدات ویژه، خطرات فراوانی به همراه دارد، استفاده درست از منابع بلودان اهمیت دارد. این تجهیزات با هدف جمعآوری، سردسازی و دفع ایمن آب طراحی شدهاند. منابع بلودان علاوه بر افزایش عمر مفید دیگ بخار، سبب ارتقای ایمنی سیستم، کاهش هزینههای تعمیر و نگهداری آن و حفاظت از محیط زیست میشوند.

تعریف و ضرورت استفاده از منابع بلودان

منبع بلودان دیگ بخار یکی از تجهیزات جانبی مهم در سیستمهای بخار صنعتی است که وظیفه اصلی آن جمعآوری، خنکسازی و تخلیه آب و رسوبات حاصل از آن است. در طی کار کردن دیگ بخار، به دلیل تبخیر مداوم آب، غلظت مواد محلول و ناخالصیها به مرور افزایش پیدا میکند و برای جلوگیری از رسوبگذاری و خوردگی نیاز به تخلیه بخشی از آب وجود دارد. به دلیل این که آب تخلیهشده از دیگ، معمولاً داغ، پرفشار و حاوی رسوبات است و تخلیه مستقیم آن میتواند خطرناک و آسیبزا باشد، منبع بلودان طراحی میشود تا ابتدا فشار و دمای آن را کاهش دهد و سپس به طور ایمن آب را به سیستم فاضلاب یا محیط منتقل کند. این منبع معمولاً به صورت مخزن فلزی با اتصالات ایمنی ساخته میشود و در برخی موارد همراه با تجهیزات کمکی و سیستم خنککننده مورد استفاده قرار میگیرد. استفاده از منبع بلودان علاوه بر افزایش ایمنی، موجب حفاظت از تجهیزات جانبی و محیط زیست میشود. به طور کلی، این منبع نقش مهمی در بهبود راندمان و طول عمر سیستم دارد.

ضرورت استفاده از منابع بلودان به شرح زیر است.

• جلوگیری از وارد شدن آسیب به لولههای تخلیه و شبکه فاضلاب به دلیل دمای کاری بالا

• رعایت الزامات ایمنی و استانداردهای کاری

• کاهش یافتن شوک حرارتی وارد شده به تجهیزات

• ممکن شدن بازیافت انرژی حرارتی موجود در آب داغ

• بهبود شرایط زیستمحیطی توسط کاستن از اثرات حرارتی بر محیط

مطالعات موردی مختلف نشان دادهاند که استفاده از منابع بلودان چه تأثیر مهمی بر عملکرد صنایع دارد.

• مطالعه اول: نیروگاه حرارتی

در یک نیروگاه ۵۰۰ مگاواتی، قبل از نصب منبع بلودان، لولههای تخلیه دچار خوردگی و ترکخوردگی مکرر میشدند که سبب توقفهای ناگهانی و هزینههای بالای تعمیرات شده بود. پس از نصب یک منبع بلودان تحت فشار مجهز به سیستم بازیافت انرژی، علاوه بر افزایش یافتن عمر لولهها، راندمان سوخت نیروگاه نیز ۳٪ افزایش یافت.

• مطالعه دوم: صنعت غذایی

در یک کارخانه تولید نوشابه، استفاده از منابع بلودان ترکیبی سبب کاهش دمای آب خروجی به زیر ۴۰ درجه شد و امکان استفاده مجدد آن را در سیستم شستوشوی بطریها فراهم کرد. این تغییر باعث شد ۱۵٪ در مصرف آب صنعتی صرفه جویی شود.

• مطالعه سوم: پتروشیمی

در یک مجتمع پتروشیمی، به دلیل عدم استفاده از منبع بلودان مناسب، دفع آب داغ سبب ایجاد آلودگی حرارتی در رودخانه مجاور شده بود. با نصب منابع بلودان اتمسفریک مجهز به سیستم خنککننده و پایش آنلاین آن، مشکل کاملا برطرف و از جریمههای سنگین زیستمحیطی جلوگیری شد.

این نمونهها نشان میدهند که استفاده از منبع بلودان مناسب نهتنها از نظر فنی و ایمنی ضروری است، بلکه از نظر اقتصادی و زیستمحیطی نیز منافع قابل توجه و تاثیرات زیادی دارد.

انواع منابع بلودان (اتمسفریک، تحت فشار، ترکیبی)

► منابع بلودان اتمسفریک

طراحی این منابع بر پایه فشار اتمسفر است و معمولاً سادهترین نوع مخازن بلودان هستند. آب داغ وارد این منابع میشود و سپس با کاهش فشار، بخشی از آن تبخیر و مابقی اش سرد میشود.

• مزایا : ساده بودن طراحی، هزینه کم و نگهداری آسان

• معایب : تلفات انرژی زیاد، نیاز به حجم بزرگتر برای کاهش دما نسبت به سایر منابع

• کاربردها : دیگهای بخار کوچک و متوسط، صنایعی که محدودیت بودجه دارند.

► منابع بلودان تحت فشار

این منابع امکان تحمل فشارهای بالاتری دارند و طراحی آنها پیچیدهتر است. بهطور معمول از جنس آلیاژهای مقاوم هستند. انرژی بخار خروجی در منابع تحت فشار قابل بازیافت و استفاده مجدد است.

• مزایا : راندمان بالاتر در دما و فشار کمتر، امکان بازیافت انرژی.

• معایب : هزینه اولیه بیشتر، نیاز به نگهداری تخصصی از منبع.

• کاربردها : نیروگاهها، صنایع پتروشیمی و پالایشگاهها.

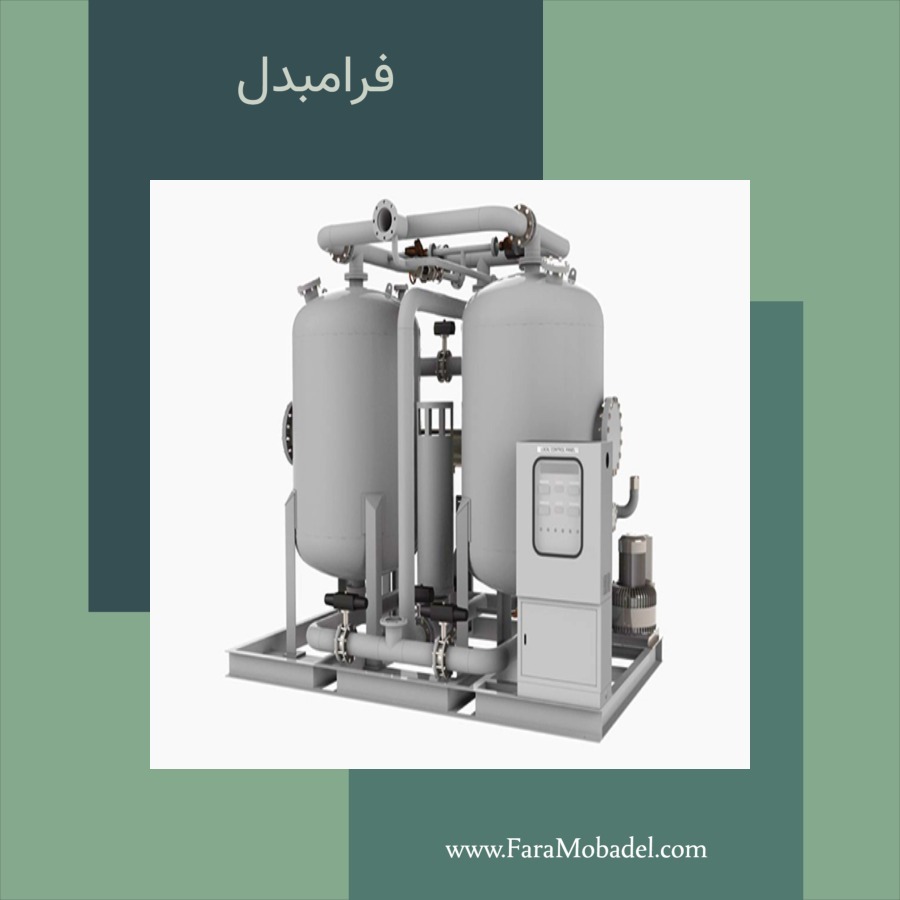

► منابع بلودان ترکیبی

ویژگی این نوع منابع، ترکیبی از ویژگیهای دو نوع قبلی است. منبع ترکیبی معمولاً دارای بخش تحت فشار برای کاهش سریع دما و بخار و بخش اتمسفریک برای ذخیرهسازی و تخلیه نهایی هستند.

• مزایا : کاهش بهینه دما، امکان استفاده در شرایط کاری متنوع.

• معایب : طراحی و ساخت پیچیدهتر نسبت به دو نوع قبلی.

• کاربردها: صنایع بزرگ با نیاز به کنترل و نگهداری دقیقتر.

اجزای اصلی منابع بلودان و وظایف آنها

منابع بلودان دیگ بخار از چندین بخش اصلی تشکیل میشوند که هر یک وظیفه خاصی را در فرآیند جداسازی رسوبات، کاهش فشار و خنثی کردن انرژی حرارتی و مکانیکی بخار و آب داغ بر عهده دارند. در ادامه به توضیح مهمترین اجزای این منابع همراه با شرح وظایف آنها میپردازیم.

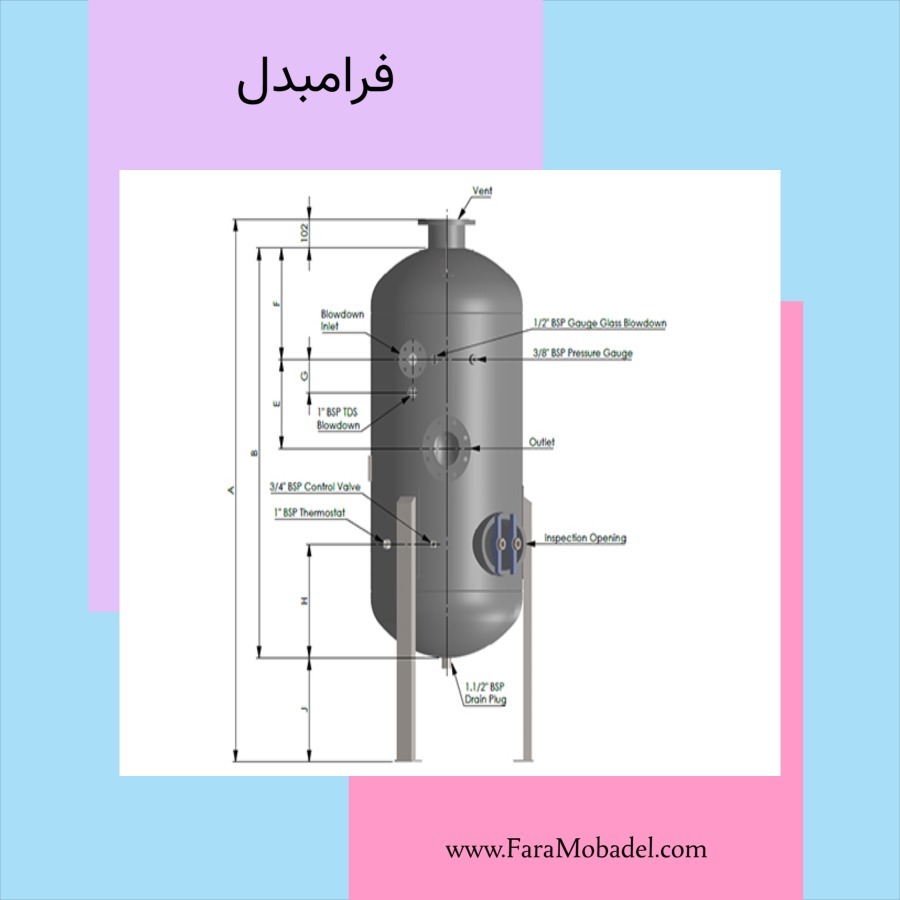

♦ پوسته یا بدنه (Shell) : بدنه اصلی مخزن است که معمولاً از فولاد کربنی یا آلیاژی مقاوم در برابر حرارت و فشار ساخته میشود. وظیفه این بخش، نگهداری حجم مشخصی از آب داغ و بخار تخلیه شده و نیز فراهم کردن ایمنی لازم مورد نیاز در برابر دما و فشار است.

♦ لوله ورودی (Inlet Pipe) : این لوله آب داغ و پر از رسوبات و املاح را از دیگ بخار به مخزن سیستم منتقل میکند. طراحی لوله ورودی به گونهای است که ورود سیال با سرعت کنترلشده و ایمن انجام شود تا از ایجاد کاویتاسیون و شوک حرارتی به سیستم جلوگیری شود.

♦ لوله خروجی و شیر تخلیه (Outlet & Discharge Valve) : آبی که سرد شده و رسوبات ته نشین شده از مسیر لوله خروجی و شیر تخلیه از مخزن خارج میشوند. شیر تخلیه معمولاً به صورت دستی یا خودکار است و نقش مهمی در مدیریت دفع مواد جامد بر عهده دارد.

♦ شبکه داخلی یا دیفیوزر (Diffuser) : دیفیوزر یا پخشکننده معمولا در ورودی مخزن نصب میشود و وظیفه آن توزیع یکنواخت جریان ورودی است تا انرژی جنبشی سیال کاهش یابد و امکان تهنشین شدن ذرات جامد فراهم شود. این بخش در افزایش راندمان و کم شدن سایش بدنه سیستم اهمیت زیادی دارد.

♦ نازل بخار یا شیر تخلیه بخار (Steam Vent) : برای خروج بخار آزادشده هنگام کاهش فشار از آب داغ، نازل یا شیر تخلیه بخار مورد استفاده قرار میگیرد. این بخار معمولاً به اتمسفر تخلیه میشود یا از طریق لاین جداگانه ای به سیستم بازیافت انرژی راه پیدا میکند.

♦ سیستم خنککاری و تزریق آب (Cooling & Quenching System) : در برخی منابع بلودان برای کاهش سریع دمای آب و جلوگیری از ایجاد شوک حرارتی در لولههای خروجی سیستم، از سیستم تزریق آب سرد برای خنک کاری استفاده میکنند. این بخش به ایمنی و افزایش طول عمر تجهیزات کمک زیادی میکند.

♦ شیرهای ایمنی (Safety Valves) : برای جلوگیری از افزایش فشار بیش از حد درون مخزن، شیرهای ایمنی نصب میشوند. عملکرد صحیح این شیرها امنیت پرسنل و پایداری سیستم را ضمانت میکند.

♦ صفحات رسوبگیر و محفظه تهنشینی (Sludge Chamber) : این قسمتها بهگونهای طراحی میشوند که ذرات سنگین و رسوبات در کف مخزن جمع و به صورت دورهای تخلیه شوند.

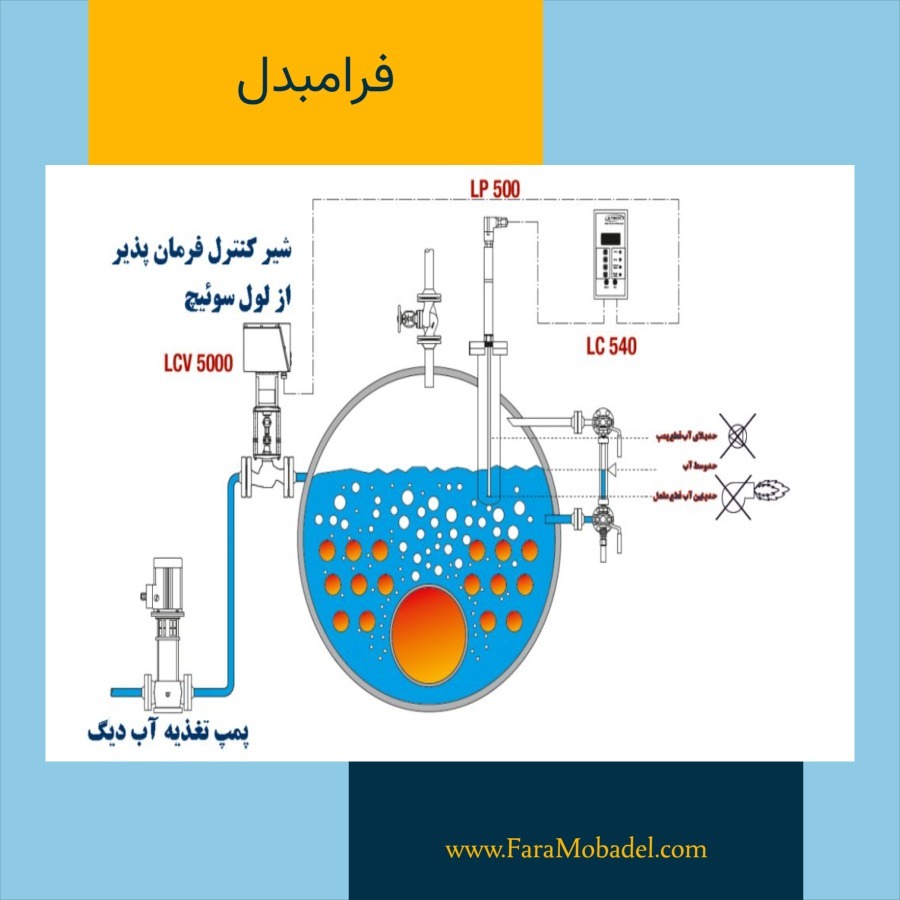

♦ ابزار دقیق (Instrumentation) : ابزار دقیق شامل فشارسنج، دماسنج، سطح سنج و سیستمهای کنترلی است که امکان نظارت دقیق بر عملکرد منبع بلودان در سیستم را فراهم میکند.

عملکرد دقیق منابع بلودان

عملکرد منابع بلودان بر پایه چند اصل مکانیکی و ترمودینامیکی استوار است.

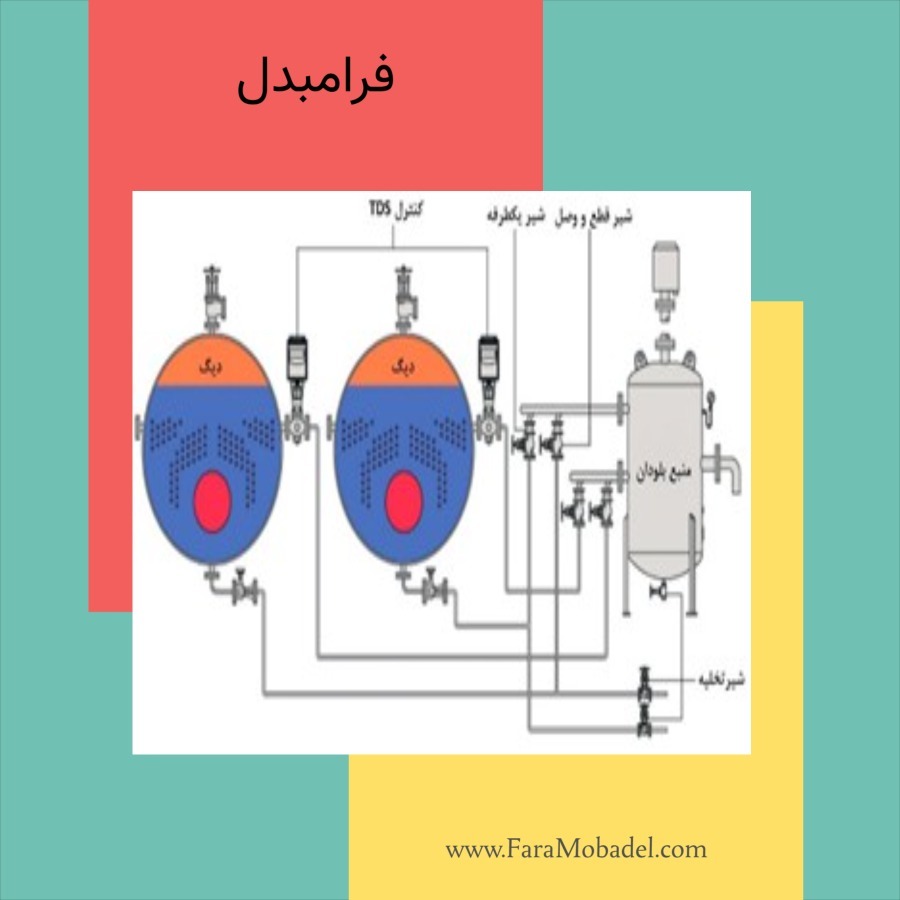

♦ انتقال سیال پرانرژی به منبع : آب داغ و حاوی ناخالصی (املاح و رسوبات) با فشار بالا از دیگ بخار وارد مخزن بلودان میشود. دمای این سیال ناخالص بین ۱۵۰ تا ۳۰۰ درجه سانتیگراد است و فشار آن ممکن است بیشتر از ۱۰ بار باشد.

♦ کاهش فشار ناگهانی (Flashing) : به محض ورود سیال به مخزن، بخشی از آب به دلیل اختلاف فشار به بخار تبدیل میشود که این پدیده باعث آزاد شدن انرژی حرارتی و کاهش دمای آب باقیمانده میشود.

♦ جداسازی بخار و آب : بخار حاصل از فرآیند به سمت بالای مخزن هدایت شده و از طریق نازل بخار تخلیه میشود، در همان حال آب با دمای پایینتر که دارای رسوبات هم هست در بخش پایینی مخزن باقی میماند.

♦ تهنشینی رسوبات و ذرات جامد : با کاهش سرعت جریان سیال، ذرات جامد و ناخالصیها در کف مخزن تهنشین میشوند. این بخش به صورت دورهای توسط شیر تخلیه خارج میشود.

♦ خروج کنترلشده پساب : پساب خنکشده از طریق لوله خروجی تحت کنترل شیر به سیستم فاضلاب صنعتی یا خطوط بازیافت منتقل و از سیستم خارج میشوند.

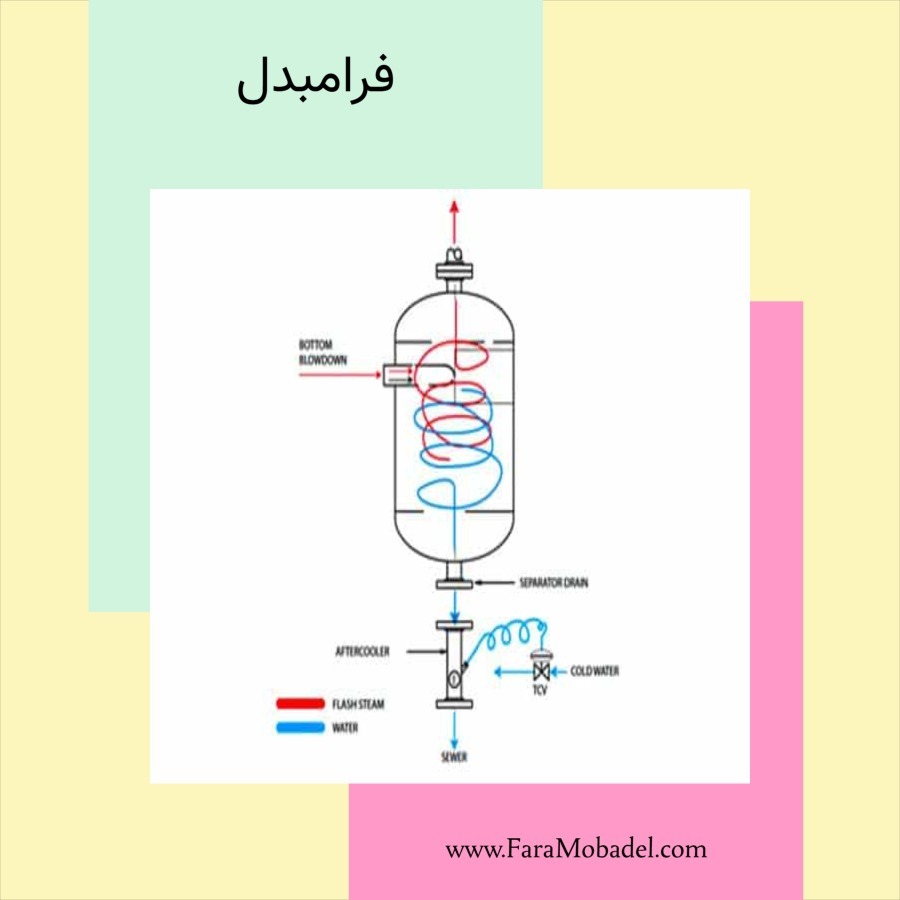

♦ بازیافت انرژی بخار آزادشده : در برخی طراحیها بنابه اختیار صاحبان کار، بخار خروجی به یک مخزن بازیافت (Flash Tank) یا مبدل حرارتی هدایت میشود تا از انرژی آن برای پیشگرمایش آب تغذیه بویلر استفاده شود و از چرخه بیرون نرود.

مبانی طراحی و محاسبات

طراحی منابع بلودان بر اساس سه محور اصلی به شرح زیر انجام میشود.

1. ظرفیت دیگ بخار: حجم منبع باید متناسب با نرخ بلودان باشد.

2. فشار و دمای ورودی : هرچه فشار بالاتر باشد، به طراحی مقاومتری نیاز دارد.

3. ایمنی و استانداردها : طراحی باید بر اساس ASME Section VIII یا استانداردهای معادل آن باشد.

به طور معمول برای هر دیگ بخار، نرخ بلودان حدود ۲ تا ۵ درصد از ظرفیت تبخیر است. این درصد از ظرفیت تبخیر، مبنای انتخاب ظرفیت منبع بلودان خواهد بود. همچنین باید زمان ماند کافی برای کاهش دما و فشار منبع بلودان پیشبینی شود.

بازیافت انرژی بلودان

یکی از رویکردهای نوین در مدیریت بلودان، بازیافت انرژی حرارتی ایجاد شده توسط آن است. آب تخلیه شده حاوی انرژی زیادی است که میتواند به روشهای زیر بازیافت شود.

♦ پیشگرمایش آب تغذیه دیگ : بخار حاصل از بلودان میتواند بهعنوان منبع گرمایش برای آب تغذیه استفاده شود.

♦ گرمایش محیط یا مصارف فرعی : انرژی بلودان میتواند برای گرمایش فضا یا پیشگرمایش سیالات فرآیند مورد استفاده قرار گیرد.

♦ کاهش مصرف سوخت : بازیافت انرژی بلودان بهطور مستقیم موجب کاهش مصرف سوخت و بهبود راندمان اقتصادی میشود.

ملاحظات بهرهبرداری و HSE

• استفاده از شیرهای اطمینان برای جلوگیری از افزایش فشار

• ایزوله سازی مناسب خطوط ورودی و خروجی

• استفاده از تجهیزات حفاظت فردی (PPE) برای کارکنان هنگام عملیات

• جلوگیری از تماس مستقیم افراد با بخار خروجی

• بازبینی دورهای و تست هیدرواستاتیک برای اطمینان از سلامت بدنه

محدودیتها و چالشها

• هزینه بالای منابع تحت فشار

• نیاز به فضای زیاد برای نصب منابع بزرگ

• خوردگی و رسوبگذاری در طول زمان

• مشکلات در نگهداری و بازرسی داخلی

انتخاب مواد و استانداردها

انتخاب مواد برای ساخت منابع بلودان یکی از عوامل مهم در تضمین ایمنی، دوام و عملکرد بهینه آن است. از آنجا که این تجهیزات در معرض دما و فشار بالا و نیز تماس مستقیم با آب قرار دارند که حاوی مواد خورنده است، جنس بدنه و اجزای داخلی باید بهگونهای انتخاب شود که مقاومت مکانیکی و شیمیایی بالایی داشته باشد. بهطور معمول، فولاد کربنی (Carbon Steel) به دلیل استحکام بالا، قابلیت جوشکاری مناسب و هزینه پایینتر نسبت به فولادهای آلیاژی، پرکاربردترین متریال برای ساخت منابع بلودان است. با این حال، فولاد کربنی در برابر خوردگی ناشی از آب بلودان و ترکیبات شیمیایی مقاوم نیست و در صورت عدم استفاده از پوششهای ضدخوردگی، عمر مفید منبع را کاهش میدهد. با توجه به آنچه گفته شد در بسیاری از صنایع از فولاد زنگنزن (Stainless Steel) یا حتی آلیاژهای نیکل و کروم که مقاومت بالایی در برابر خوردگی و حرارت دارند؛ استفاده میکنند.

علاوه بر بدنه، انتخاب جنس شیرها، اتصالات و نازلها نیز اهمیت دارد. شیرهای اطمینان و ورودی بلودان معمولاً از فولاد زنگنزن یا برنز ساخته میشوند تا تحمل فشار و مقاومت سایشی بیشتری داشته باشند. برای پوشش داخلی منابع، گاهی از پوششهای اپوکسی و لعاب سرامیکی استفاده میشود تا تماس مستقیم آب داغ با فلز کاهش یافته و مقاومت در برابر خوردگی افزایش یابد.

از نظر استانداردها، طراحی و ساخت منابع بلودان باید مطابق کدها و مقررات معتبر انجام شود. مهمترین مرجع جهانی، ASME Boiler and Pressure Vessel Code است که الزامات مربوط به طراحی، مواد، جوشکاری، تست هیدرواستاتیک و بازرسی را مشخص میکند. همچنین در صنایع نفت و گاز، استانداردهای API مورد استفاده قرار میگیرند. در ایران نیز استانداردهای ملی مانند ISIRI و آییننامههای مربوط به حفاظت صنعتی باید رعایت شوند. بنابراین انتخاب مواد و استانداردها در طراحی منابع بلودان یک الزام ایمنی و اقتصادی محسوب میشود که در صورت بیتوجهی میتواند خسارات جبرانناپذیری ایجاد کند.

تحلیل اقتصادی و زیست محیطی

از نظر اقتصادی، منابع بلودان سرمایهگذاری اولیه قابل توجهی نیاز دارند، اما در طولانیمدت استفاده از آنها موجب صرفهجویی قابل توجهی میشوند. اگر عملیات بلودان بهطور مستقیم و بدون منبع انجام گیرد، خطر آسیب به تجهیزات، ترکخوردگی لولهها، افزایش هزینه تعمیرات و حتی توقف تولید وجود دارد. در نتیجه، وجود منبع بلودان در واقع یک اقدام پیشگیرانه برای جلوگیری از خسارات بزرگتر است. همچنین با استفاده از فناوریهای بازیافت انرژی در منابع بلودان، میتوان بخشی از انرژی حرارتی موجود در آب تخلیهشده را مجدد مورد استفاده قرار داد. بهطور مثال، با نصب یک مبدل حرارتی روی منبع بلودان میتوان انرژی حرارتی را به آب تغذیه یا فرآیندهای جانبی منتقل و در مصرف سوخت تا ۵ الی ۱۰ درصد صرفهجویی کرد.

از نظر زیستمحیطی، دفع آب داغ بدون کنترل به محیط، موجب آلودگی حرارتی و آسیب به اکوسیستم آبی میشود و در بسیاری از کشورها قوانین سختگیرانهای برای کنترل دمای پساب وجود دارد. منابع بلودان با کاهش دما و کنترل تخلیه، به رعایت این استانداردها کمک میکنند. علاوه بر این، وجود مواد شیمیایی در آب مانند فسفاتها و سولفیتها اگر مستقیماً به محیط دفع شوند، اثرات مخربی بر آب و خاک خواهند داشت. بنابراین، استفاده از منابع بلودان و تصفیه پساب نهتنها یک ضرورت ایمنی، بلکه یک مسئولیت اجتماعی در قبال محیط زیست است.

پیشرفتهای نوین و اتوماسیون

در سالهای اخیر، طراحی منابع بلودان به استفاده از فناوریهای نوین و سیستمهای هوشمند نزدیک شده است. یکی از این پیشرفتها، استفاده از سیستمهای اتوماسیون مبتنی بر PLC است که فرآیند بلودان را به طور خودکار بر اساس شرایط واقعی دیگ بخار کنترل میکند که سبب کاهش خطای انسانی و بهینهسازی مصرف آب و انرژی میشود. همچنین منابع جدید به حسگرهای دقیق دما، فشار و سطح آب مجهز هستند که دادهها را بهصورت لحظهای ثبت کرده و در صورت بروز هرگونه مشکل، هشدار ارسال میکنند. برخی از این سیستمها قابلیت اتصال به شبکه SCADA دارند و امکان مانیتورینگ از راه دور را فراهم میکنند. از دیگر پیشرفتهای مهم، طراحی منابع بلودان بازیاب انرژی است. در این منابع، بخشی از بخار حاصل از بلودان به سیستم گرمایش یا پیشگرمکن آب تغذیه حرکت میکند. این فناوری موجب کاهش مصرف سوخت و انتشار گازهای گلخانهای میشود.

در کنار این موارد، استفاده از مواد جدید مانند کامپوزیتهای مقاوم به خوردگی نیز در حال گسترش است که علاوه بر کاهش وزن مخزن، عمر مفید آن را افزایش میدهد. به همین دلیل، منابع بلودان آینده احتمالاً کوچکتر، کارآمدتر و سازگارتر با محیط زیست خواهند بود.

جدول مقایسهای

نوع منبع | مزایا | معایب | کاربرد | طول عمر متوسط | هزینه تقریبی | فشار کاری |

اتمسفریک | طراحی ساده، هزینه کم | ایمنی کمتر، نیاز به فضای بیشتر | بویلرهای کوچک | ۱۰-۱۵ سال | پایین | فشار اتمسفر |

تحت فشار | ایمنی بالا، راندمان بیشتر، امکان بازیافت انرژی | هزینه زیاد، طراحی پیچیده | نیروگاهها و صنایع بزرگ | ۲۰-۲۵ سال | بالا | بالا (10-30 bar) |

| ترکیبی | انعطافپذیری، قابلیتهای چندگانه | پیچیدگی و نیاز به نگهداری بیشتر | صنایع حساس مانند داروسازی | 15-۲0 سال | متوسط تا بالا | متغیر |

این جدول نشان میدهد که انتخاب نوع منبع بلودان باید بر اساس شرایط عملیاتی، ظرفیت دیگ بخار و اولویتهای اقتصادی-زیستمحیطی انجام شود.

راهاندازی و توقف + نکات اجرایی

راهاندازی و توقف به موقع منابع بلودان از اهمیت بالایی برخوردار است، زیرا در صورت انجام نادرست میتواند منجر به خطرات ایمنی و آسیب به تجهیزات شود.

در زمان راهاندازی:

• ابتدا باید تمامی شیرها، اتصالات و بدنه مخزن بررسی و تست شوند.

• آب داخل مخزن باید بهآرامی وارد شود تا شوک حرارتی ایجاد نشود.

• فشار و دمای مخزن بهصورت تدریجی افزایش یابد.

• عملکرد شیرهای اطمینان باید تست شوند.

در زمان بهرهبرداری عادی:

• کنترل مداوم دما و فشار ضروری است.

• شیرهای بلودان باید طبق برنامه زمانبندی باز و بسته شوند.

• سطح آب داخل مخزن باید تحت پایش باشد تا از پر شدن بیش از حد جلوگیری شود.

در زمان توقف:

• ابتدا جریان ورودی بلودان قطع شود.

• آب داخل مخزن بهطور کامل تخلیه و بدنه خشک گردد.

• در صورت توقف طولانی، بدنه داخلی باید تمیزکاری و بازبینی شود.

• کلیه سیستمهای کنترلی باید خاموش و ایمن شوند.

رعایت این نکات نهتنها عمر مفید منبع را افزایش میدهد، بلکه احتمال وقوع حوادث و خرابیها را به حداقل میرساند.

نتیجهگیری

همانطور که بررسی شد، منابع بلودان در انواع مختلف طراحی میشوند و هر کدام مزایا و معایب خاص خود را دارند. انتخاب نوع مناسب باید بر اساس ظرفیت دیگ بخار، نیازهای عملیاتی، شرایط اقتصادی و الزامات زیستمحیطی انجام شود. از مزایای استفاده از منابع بلودان میتوان به جلوگیری از شوک حرارتی، افزایش عمر مفید بویلر، امکان بازیافت انرژی و رعایت استانداردهای زیستمحیطی اشاره کرد. چالشهایی مانند هزینه اولیه بالا، نیاز به فضای نصب و نگهداری منظم وجود دارد که باید مدیریت شوند. در صنایع مدرن، این تجهیزات نهتنها ابزاری برای ایمنی، بلکه ابزاری برای صرفهجویی انرژی و کاهش اثرات زیستمحیطی محسوب میشوند. بنابراین میتوان نتیجه گرفت که منابع بلودان تنها یک تجهیز جانبی نیستند، بلکه یک سرمایهگذاری مهم در مدیریت بهینه انرژی و ایمنی سیستمهای بخار صنعتی بهشمار میروند.

نگارنده مقاله: مهندس سبا رادنیا