فهرست مطالب

- مقدمه

- تعریف دیاریتور و اهمیت آن در سیستم دیگ بخار

- عملکرد کلی دیاریتور

- اجزای اصلی دیاریتور و وظایف آنها

- انواع دیاریتور (Deaerator)

- مزایا و معایب دیاریتور

- کاربردهای دیاریتور در صنایع مختلف

- محدودیتهای استفاده از دیاریتور

- شرایط نگهداری و الزامات عملیاتی

- استانداردهای مرتبط با دیاریتور

- جدول مقایسه انواع دیاریتور

- جاذب های جدید اکسیژن

- نتیجهگیری

مقدمه

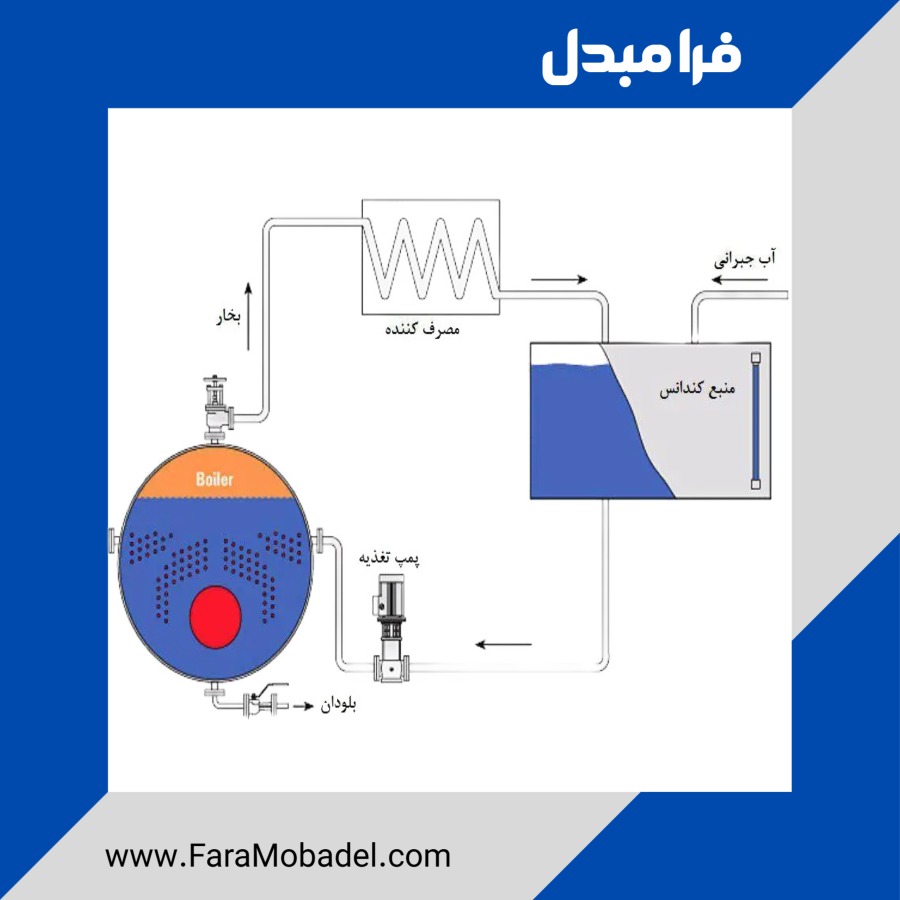

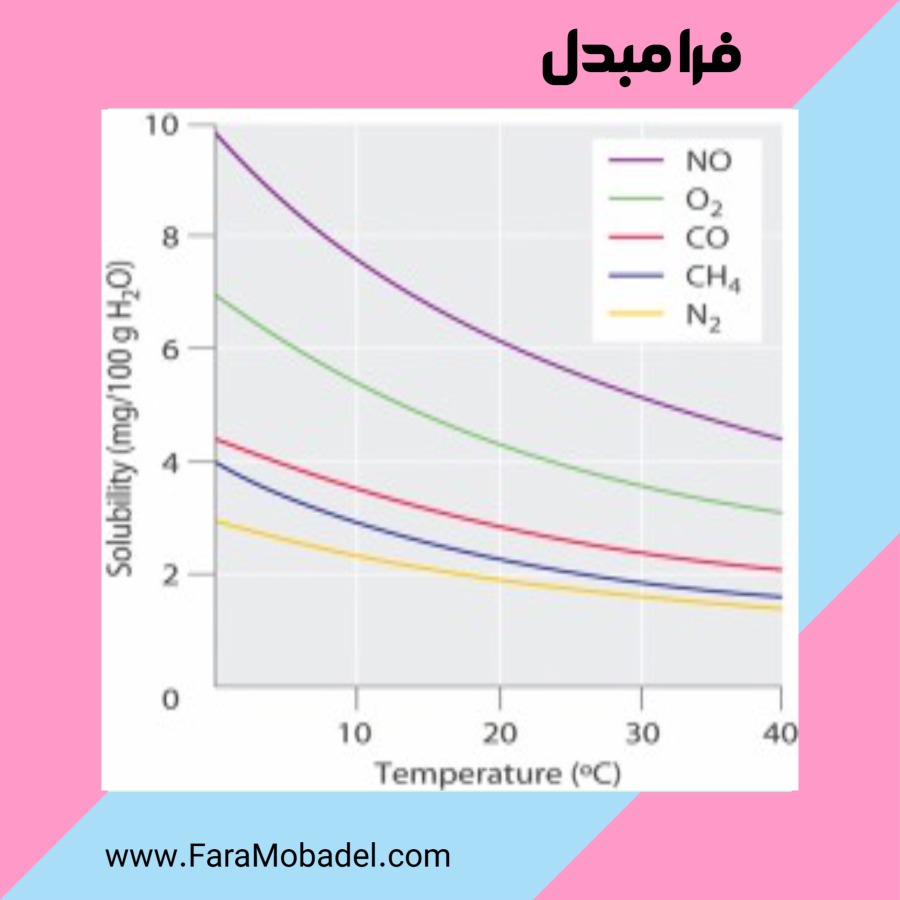

فرآیند حذف گازهای محلول در آب، به طور کلی برای کنترل خوردگی در سیستم های خاص استفاده میشود. وجود گازهای محلول به ویژه اکسیژن و دی اکسید کربن باعث تسریع در خوردگی و از بین رفتن بدنه فلزی تجهیزات میشود. با ایجاد دی اکسید کربن محلول در آب یک اسید کربنیک ضعیف شکل میگیرد که بدنه فلزی سیستم های تهویة آب، دیگ بخار و تجهیزات کندانسینگ را تحت تأثیر قرار میدهد. یکی از جدیترین جنبه های خوردگی اکسیژن این است که به صورت ایجاد حفره روی بدنه فلزی تجهیز بروز پیدا میکند. میزان خوردگی حاصل از اکسیژن به غلظت اکسیژن محلول،PH و دمای آب بستگی دارد. افزایش دما به خودی خود باعث خوردگی نمیشود بلکه غلظت کم اکسیژن در دمای بالا سبب بروز مشکلات جدی میشود. این افزایش دما نیروی محرکه ای فراهم میکند که واکنش خوردگی را تسریع کند به طوری که حتی مقدار کمی اکسیژن محلول می تواند باعث خوردگی جدی در سیستم شود. در سیستمهای تولید بخار صنعتی، کیفیت آب تغذیه (Feed Water) یکی از مهمترین عوامل در افزایش بازدهی، جلوگیری از خوردگی و طول عمر تجهیزات محسوب میشود. آب در حالت عادی حاوی مقادیری از گازهای محلول نظیر اکسیژن (O₂) و دیاکسیدکربن (CO₂) است که در صورت ورود به دیگ بخار میتوانند موجب خوردگی شدید، کاهش راندمان و افزایش هزینههای تعمیر و نگهداری شوند .برای رفع این مشکل، تجهیزی به نام دیاریتور (Deaerator) طراحی شده است که وظیفه حذف این گازها را بر عهده دارد. دیاریتور بهعنوان یک عضور مهم در سیستمهای بخار، نقشی کلیدی در افزایش بهرهوری و ایمنی دارد.

تعریف دیاریتور و اهمیت آن در سیستم دیگ بخار

دیاریتور دستگاهی است که با استفاده از فرآیند گرمایش آب و تماس مستقیم یا غیرمستقیم با بخار، گازهای محلول در آب (عمدتاً O₂ و (CO₂ را از آن حذف میکند. در واقع دی اریتور و عملکرد آن جهت جلوگیری از خوردگی با حذف گازهای خورنده محلول از همه منابع آب ورودی به سیستم پایین دست مانند دیگ های بخار و خطوط جمعآوری کندانس است. آب خوراکی که در دیگهای بخار فشار بالا استفاده می شود باید بسیار خالص باشد. در غیر این صورت خوردگی شدید در لوله های دیگ بخار میتواند دیگهای بخار را به سرعت از بین ببرد و به سیستم آسیب برساند. از دیگر موارد استفاده دی اریتور میتوان به گزینه های زیر اشاره کرد.

• کاهش خوردگی شیمیایی در بویلر و خطوط انتقال بخار.

• افزایش راندمان حرارتی سیستم.

• کاهش هزینههای تعمیر و نگهداری.

• افزایش عمر مفید دیگ بخار و مبدلهای حرارتی.

به زبان ساده ، هدف از نصب دی اریتور در سیستم های تولید بخار عبارتند از:

1) حذف اکسیژن ، دی اکسید کربن و سایر گازهای غیرقابل تغلیظ از آب تغذیه برای به حداقل رساندن حلالیت گازهای نامطلوب.

2) گرم کردن آب ورودی و بازگشت کندانس به دمای مطلوب برای تأمین بالاترین دما برای تزریق دیگ بخار.

بهتر است دی اریتورها در ارتفاعی بالاتر از دیگ بخار نصب شوند چراکه معمولا برای کار در فشار اتمسفر طراحی می شوند و چون دمای آب خروجی از دی اریتور بالا است، احتمال ایجاد پدیده کاویتاسیون و صدمه دیدن پمپ را افزایش می دهد. بالاتر نصب شدن دی اریتور به ایجاد فشار مناسب بر ورودی پمپ های تغذیه دیگ بخار و عدم ایجاد کاویتاسیون کمک می کند.

عملکرد کلی دیاریتور

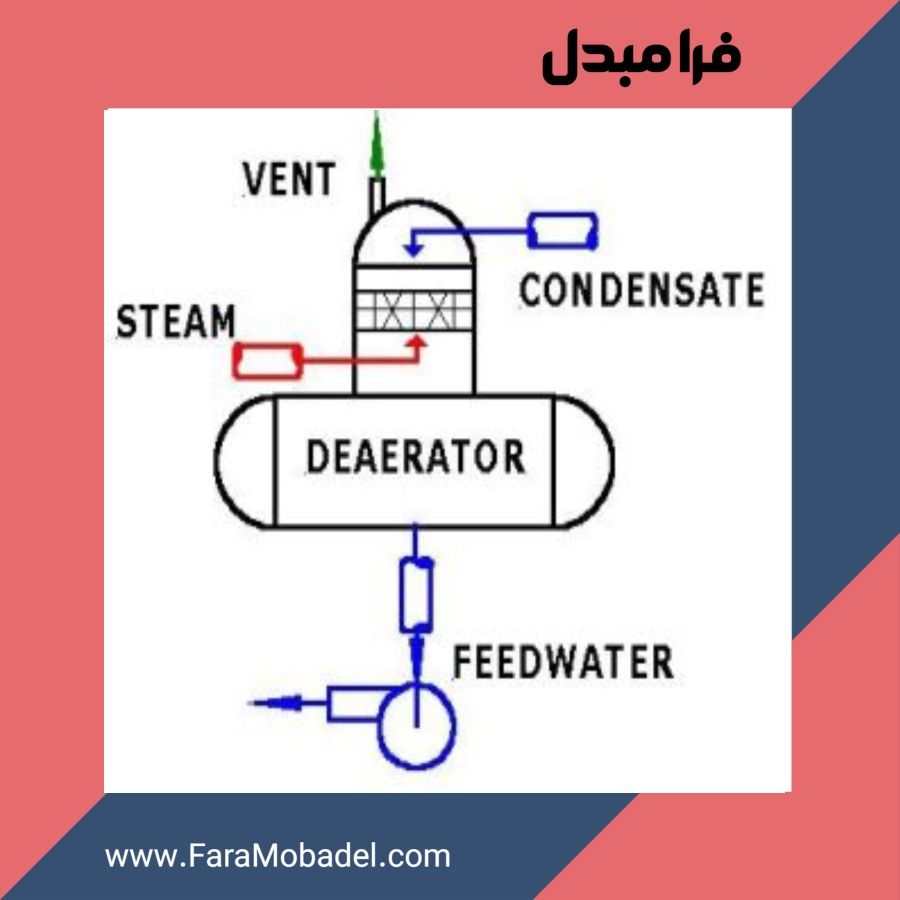

عملکرد دیاریتور بر اساس اصل کاهش حلالیت گازها در آب هنگام افزایش دما و کاهش فشار جزئی آنها است.

1) آب تغذیه ابتدا وارد بخش پاششی (Spray) یا سینی (Tray) میشود.

2) در این ناحیه با بخار داغ تماس پیدا میکند.

3) بخار سبب افزایش دمای آب تا نزدیکی دمای اشباع میشود.

4) در این مرحله اکسیژن و دیاکسیدکربن آزاد شده و به سمت بالا خارج میشوند.

5) آب تصفیهشده در مخزن ذخیره جمعآوری و به سمت بویلر پمپ میشود.

عملکرد دی اریتور بر دو اصل علمی استوار است.

1) هانری ادعا می کند که با کاهش فشار، حلالیت گاز در محلول کاهش می یابد.

2) مطابق قوانین حاکم بر رابطه بین حلالیت گاز و دما، با افزایش دمای محلول و نزدیک شدن به دمای اشباع، حلالیت گاز در یک محلول کاهش پیدا میکند.

دی اریتور از هر دو این قوانین برای حذف اکسیژن استفاده میکند. آب تغذیه به صورت قطرات بسیار ریز و پودری، به فضای داخل دی اریتور که توسط نازل های بخار، مملو از بخار شده است، پاشیده میشود. این امر سبب اشباع سریع آب و گاز محلول در آن میشود. پاشش آب، باعث افزایش سطح تماس مایع با بخار، کاهش فشار آب و گاز محلول در آن، افزایش دمای آب و حذف سریع اکسیژن و غلظت گاز کمتر میشود. این فرآیند سبب کم شدن حلالیت گازهای محلول و خروج آنها از آب تغذیه میشود سپس گازهای آزاد شده از دیاریتور خارج می شوند.

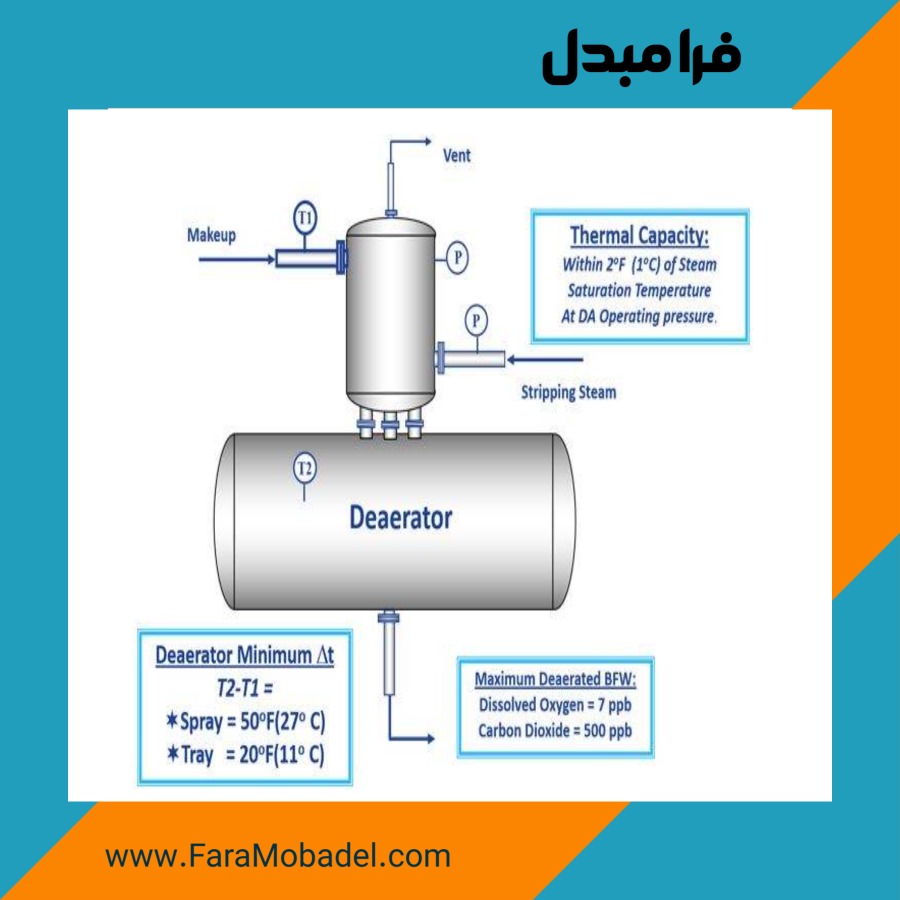

همانطور که در شکل بالا نشان داده شده است، تخلیه هوا با ایجاد تماس مناسب بین آب ورودی و بخار انجام میشود. بخار از قسمت پایین هواگیر تغذیه میشود. همان طور که بخار با آب ورودی برخورد می کند، آن را تا رسیدن به دمای اشباعش گرم کرده و در نهایت گازهای محلول خورنده از آب تغذیه جدا و به همراه مقداری بخار خارج میشوند. در نهایت آب داغ داخل مخزن دی اریتور می ریزد.

اجزای اصلی دیاریتور و وظایف آنها

1) ورودی آب تغذیه (Feed Water Inlet)

► وظیفه : انتقال آب خام یا نیمهتصفیه به داخل سیستم.

► اهمیت: کمک به کاهش تلاطم و افزایش سطح تماس آب با بخار با طراحی مناسب مسیر ورود.

2) نازل پاششی (Spray Nozzle)

► وظیفه: پاشش آب بهصورت ذرات ریز برای افزایش سطح تماس با بخار.

► عملکرد: کمک به حذف سریعتر گازها.

3) بخش سینی (Tray Section)

► وظیفه : عبور آب از روی سینیها و ایجاد سطح تماس گستردهتر.

► عملکرد : تکمیل فرآیند گاززدایی.

4) ورودی بخار (Steam Inlet)

► وظیفه : ورود بخار داغ به سیستم جهت گرم کردن آب.

► عملکرد : افزایش دما و کاهش حلالیت گازها.

5) خروجی گازها (Vent)

► وظیفه : تخلیه اکسیژن، CO₂ و سایر گازهای آزاد شده.

► اهمیت : باقی ماندن گازها در سیستم در صورت درست کار نکردن این بخش.

6) مخزن ذخیره (Storage Tank)

► وظیفه : ذخیره آب بدون گاز پیش از ورود به بویلر.

► عملکرد : تأمین مداوم آب تغذیه با کیفیت مناسب.

7) سیستم کنترل فشار و دما

► وظیفه : کنترل شرایط عملیاتی جهت جلوگیری از افت فشار یا افزایش بیش از حد دما.

► اهمیت : تضمین عملکرد پایدار و جلوگیری از آسیب به اجزا.

انواع دیاریتور (Deaerator)

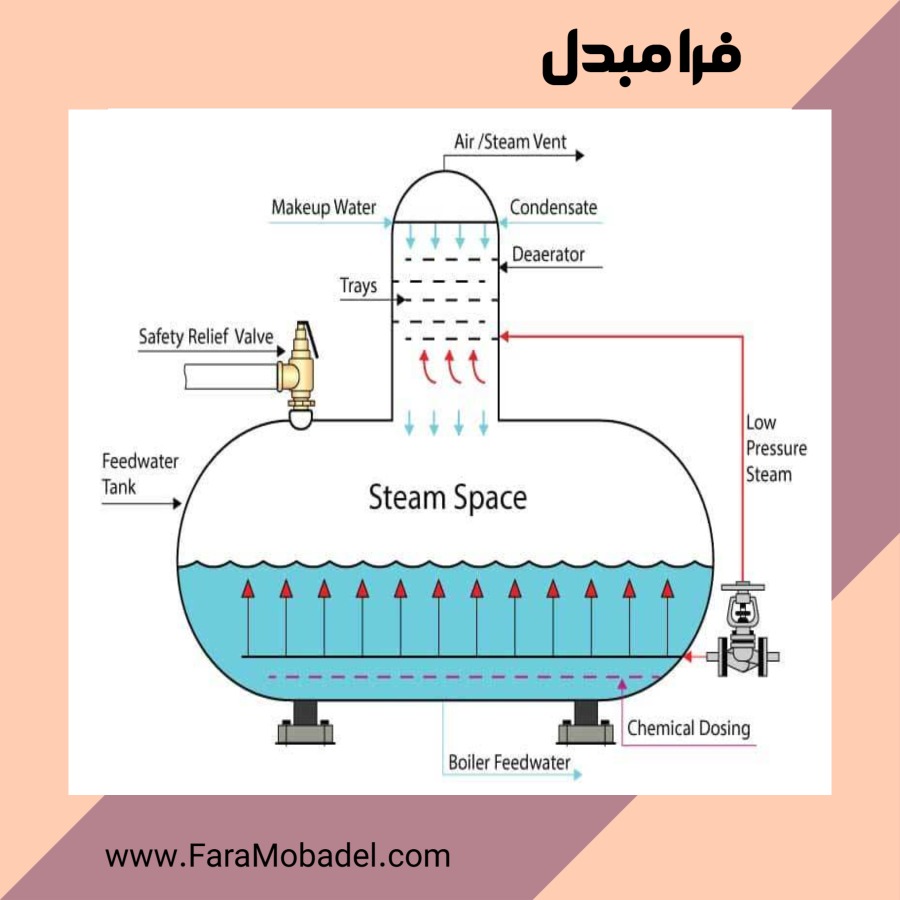

1) دیاریتور پاششی (Spray Type)

دی اریتور پاششی (Spray type deaerator) نوعی از دی اریتورها است که برای حذف گازهای محلول در آب تغذیه بویلرها استفاده میشود. در این نوع دی اریتور، آب به صورت اسپری به داخل محفظه پاشیده میشود و با بخار داغ تماس پیدا میکند و در نتیجه گازهای محلول در آن آزاد شده و از آب خارج میشوند.

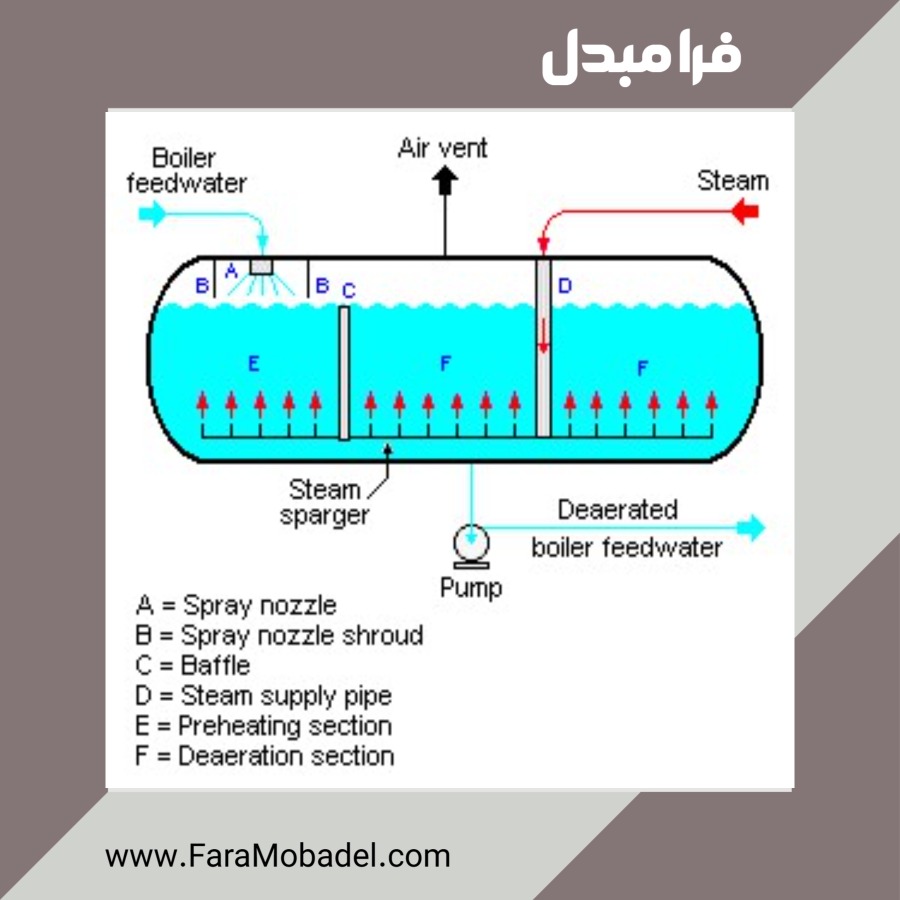

عملکرد : دی اریتور تنها از یک مخزن استوانه ای افقی یا عمودی تشکیل شده است که هم به عنوان بخش تخلیه هوا و هم مخزن ذخیره آب تغذیه دیگ، عمل می کند. دی اریتور از نوع اسپری دارای یک مخزن است که از یک بخش پیش گرم آب و یک بخش جداساز گازها تشکیل شده است. هر دو بخش توسط یک یا چند بافل یا جداساز از هم جدا شده اند. بخار از طریق یک نازل منصوب در کف مخزن وارد آن می شود. آب تغذیه دیگ بخار به بخشی که در اثر بالا آمدن بخار از نازل گرم میشود، پاشیده میشود. هدف از وجود این دو بخش گرم كردن آب تغذیه دیگ بخار تا درجه حرارت اشباع آن برای تسهیل در حذف گازهای محلول در آب است. سپس آب تغذیه از قبل گرم شده به قسمت تخلیه هوا می ریزد و در آنجا با بخار خارج شده از نازل کف تخلیه میشود. گازها از طریق دریچه بالای دی اریتور خارج و آب تغذیه دیگ بخار از پایین مخزن به دیگ بخار پمپ میشود. مراحل انجام کار به شرح زیر است.

1) پاشش آب

آب تغذیه بویلر از طریق نازلهای مخصوص به صورت اسپری به داخل محفظه دی اریتور پاشیده میشود.

2) تماس با بخار

در این حالت، سطح آب با بخار داغ تماس پیدا میکند و باعث افزایش دمای آب و آزاد شدن گازهای محلول میشود.

3) جداسازی گازها

گازهای آزاد شده از آب از طریق دریچههای مخصوص از دی اریتور خارج میشوند.

4) ذخیره آب

آب تصفیه شده در انتهای دی اریتور جمع و به بویلر منتقل میشود.

مزایا:

راندمان بالا

راندمان بالا- این نوع دی اریتورها به دلیل تماس گسترده آب با بخار، راندمان بالایی در حذف گازهای محلول دارند .

طراحی ساده

طراحی ساده - طراحی این نوع دی اریتورها نسبت به انواع دیگر سادهتر است.

کاهش خوردگی

کاهش خوردگی- با حذف اکسیژن و دی اکسید کربن، از خوردگی لولهها و تجهیزات بویلر جلوگیری میشود.

افزایش طول عمر بویلر

افزایش طول عمر بویلر- با کاهش خوردگی، طول عمر بویلر افزایش مییابد.

انواع دی اریتور پاششی :

• دی اریتور پاششی با نازلهای فنری

در این نوع، آب از طریق نازلهای فنری به صورت اسپری پاشیده میشود.

• دی اریتور پاششی با نازلهای مخروطی

در این نوع، آب از طریق نازلهای مخروطی به صورت اسپری پاشیده میشود.

• دی اریتور پاششی با نازلهای جت

در این نوع، آب از طریق نازلهای جت به صورت اسپری پاشیده میشود.

معایب : کارایی پایینتر در حذف گازها نسبت به نوع سینیدار.

معایب : کارایی پایینتر در حذف گازها نسبت به نوع سینیدار.

• کاربرد : سیستمهای کوچک و متوسط.

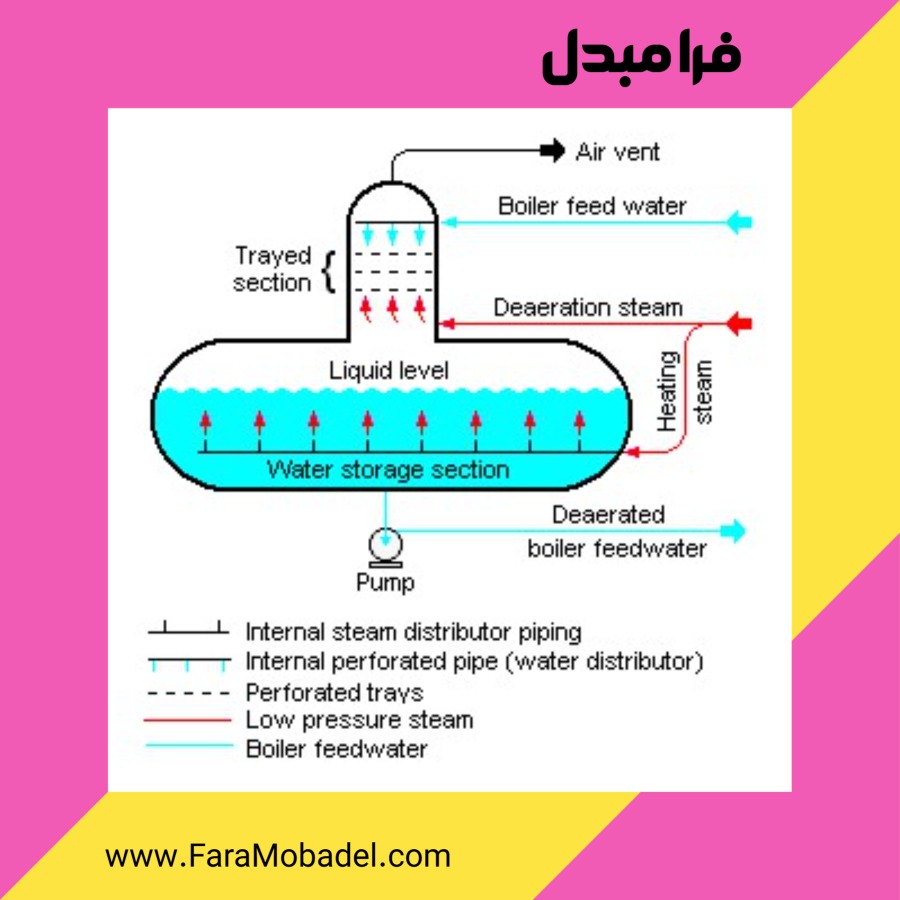

2) دیاریتور سینیدار (Tray Type)

دی اریتور سینی دار یا آبشاری، نوعی دستگاه هوازدا است که برای حذف گازهای محلول از آب تغذیه بویلرها استفاده میشود. این دستگاه با استفاده از سینیهای متعدد، سطح تماس آب با بخار را افزایش میدهد و به این ترتیب، گازهای محلول مانند اکسیژن و دی اکسید کربن را از آب جدا میکند.

اجزای اصلی:

• بخش عمودی هوازدایی

این بخش شامل سینیهای منفذدار است که آب از طریق آنها به صورت آبشاری به سمت پایین جریان پیدا میکند.

• مخزن ذخیره سازی

این مخزن افقی، آب هوازدایی شده را در خود ذخیره و به بویلرها منتقل میکند.

• منبع بخار

بخار اشباع از پایین سینیها به سمت بالا جریان مییابد و با آب در حال سقوط تماس پیدا کرده و گازهای محلول را جدا میکند.

• شیر تخلیه گاز

گازهای جدا شده از طریق این شیر به اتمسفر تخلیه میشوند.

عملکرد: دی اریتور نوع سینیدار یک بخش عمودی بنام هواگیر یا برج دارد که به صورت گنبدیشکل و در بالای مخزن ذخیره افقی نصب میشود. در این قسمت چند سینی با فاصله از هم قرار گرفتهاند. آب ورودی از یک سینی به سینی دیگر میریزد و به قطرات کوچک تبدیل و به فضای مملو از بخار پاشیده و در آنجا تا دمای اشباع بخار، گرم می شود. با پاشیدن آب به داخل دستگاه، اکثر گازهای غیرقابل تغلیظ (عمدتا اکسیژن و دی اکسید کربن آزاد) حذف میشوند و سپس از طریق ایرونت از قسمت بالای برج خارج می شوند. مراحل انجام کار به شرح زیر است.

1) آب تغذیه بویلر وارد بخش عمودی هوازدایی شده و از روی سینیهای منفذدار به پایین جریان مییابد.

2) بخار با فشار پایین از پایین سینیها به سمت بالا جریان مییابد و با آب در حال سقوط تماس پیدا میکند.

3) این تماس باعث گرم شدن آب و آزاد شدن گازهای محلول میشود.

4) گازهای جدا شده از طریق شیر خروجی به اتمسفر تخلیه میشوند.

5) آب هوازدایی شده به مخزن ذخیرهسازی منتقل میشود و از آنجا به بویلرها پمپ میشود.

6) بخار کم فشار نیز برای گرم نگهداشتن آب در مخزن ذخیرهسازی به آن تزریق میشود.

مزایا:

کاهش خوردگی و رسوب

کاهش خوردگی و رسوب- با حذف اکسیژن و دی اکسید کربن از آب تغذیه، از خوردگی و رسوب در بویلرها و لولهها جلوگیری میکند.

افزایش راندمان بویلر

افزایش راندمان بویلر - آب بدون گاز محلول، به طور مؤثری به بخار تبدیل میشود و راندمان بویلر را افزایش میدهد.

افزایش عمر مفید بویلر

افزایش عمر مفید بویلر- با کاهش خوردگی و رسوب، عمر مفید بویلر افزایش پیدا میکند.

عملکرد خوب در شرایط متغیر

عملکرد خوب در شرایط متغیر- این نوع دی اریتور در شرایط بار و دمای آب ورودی متغیر، عملکرد مناسبی دارد.

✔ ساختار ساده

ساختار این نوع دی اریتور نسبتاً ساده است.

![]() مزایا : راندمان بالاتر در حذف گازها و کیفیت آب بهتر

مزایا : راندمان بالاتر در حذف گازها و کیفیت آب بهتر

![]() معایب : کارایی پایینتر در حذف گازها نسبت به نوع سینیدار.

معایب : کارایی پایینتر در حذف گازها نسبت به نوع سینیدار.

• کاربرد: نیروگاه ها و صنایع بزرگ.

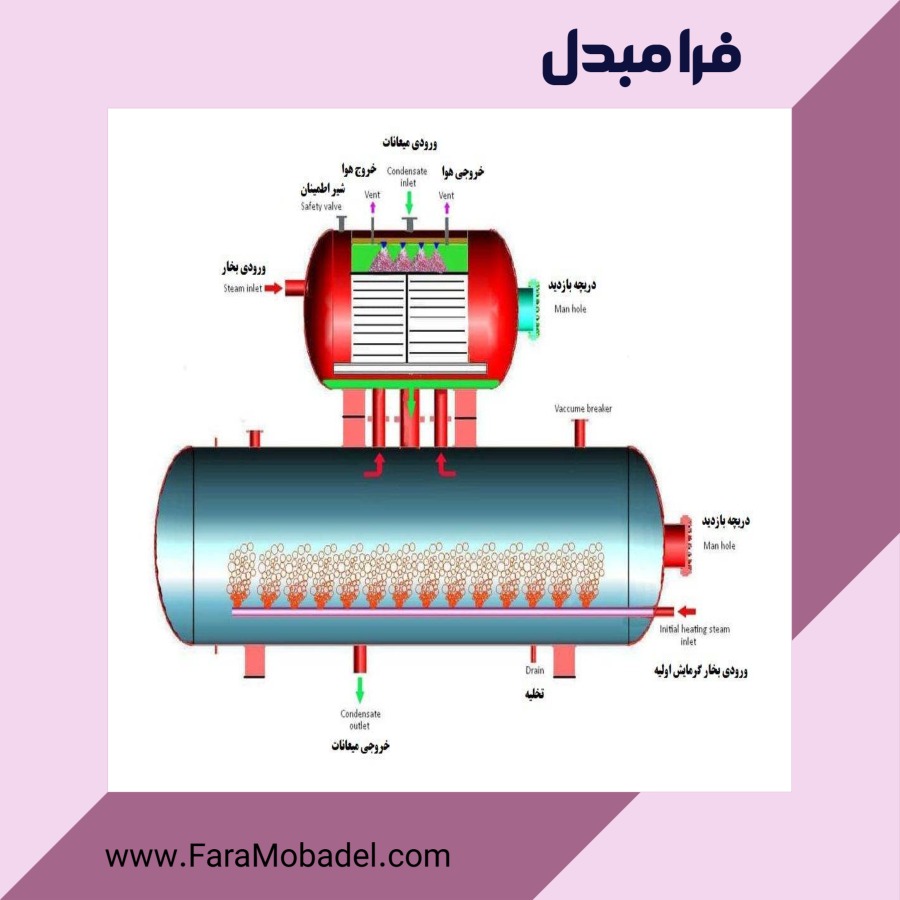

3) دیاریتور ترکیبی (Spray-Tray Type)

دی اریتور ترکیبیCombined Deaerator) ) نوعی از دی اریتور است که از ترکیب دو روش هوازدایی (دفع اکسیژن و گازهای محلول) به صورت همزمان استفاده میکند تا راندمان حذف گازهای مضر از آب را افزایش دهد. این نوع دی اریتور معمولاً از دو بخش اصلی تشکیل شده است: بخش اسپریشونده (Spray-type) و بخش سینیدار(Tray-type) .

عملکرد : در دی اریتور ترکیبی، ابتدا آب از طریق نازلهای اسپریشونده به داخل محفظه پاشیده میشود و با بخار داغ تماس پیدا میکند. این فرآیند باعث میشود که بخش عمدهای از گازهای محلول از آب جدا شوند. سپس، آب به سمت بخش سینیدار هدایت میشود و از روی سینیهای متعددی که در مسیر جریان قرار دارند عبور میکند. این سینیها سطح تماس آب و بخار را افزایش میدهند و باعث میشوند که گازهای باقیمانده از آب خارج شوند.

مزایا:

راندمان بالاتر در حذف گازها

راندمان بالاتر در حذف گازها- با ترکیب دو روش هوازدایی، دی اریتورهای ترکیبی میتوانند میزان اکسیژن و کربن دیاکسید را به طور مؤثری کاهش دهند.

کاهش خوردگی در سیستم

کاهش خوردگی در سیستم - حذف گازهای خورنده مانند اکسیژن و کربن دیاکسید از آب تغذیه بویلر، از خوردگی و زنگزدگی تجهیزات جلوگیری میکند.

افزایش طول عمر بویلر

افزایش طول عمر بویلر- با کاهش خوردگی، عمر مفید بویلرها و سایر تجهیزات سیستم افزایش مییابد.

کاهش مصرف مواد شیمیایی

کاهش مصرف مواد شیمیایی- با افزایش راندمان هوازدایی، نیاز به استفاده از مواد شیمیایی برای حذف اکسیژن کاهش مییابد.

کاربردها:

دی اریتورهای ترکیبی در صنایع مختلفی که از بویلر استفاده میکنند از جمله نیروگاهها, صنایع نفت و گاز, صنایع شیمیایی, صنایع غذایی, صنایع نساجی و ... کاربرد دارند. به طور خلاصه، دی اریتور ترکیبی با بهرهگیری از مزایای هر دو روش اسپریشونده و سینیدار، یک راهکار مؤثر برای حذف گازهای مضر از آب تغذیه بویلرها و افزایش راندمان و طول عمر سیستمهای بخار ارائه کرده است.

![]() مزایا : بهترین عملکرد در حذف گازها.

مزایا : بهترین عملکرد در حذف گازها.

![]() معایب : پیچیدگی طراحی و هزینه بالاتر.

معایب : پیچیدگی طراحی و هزینه بالاتر.

• کاربرد : پروژه های حساس با نیاز به کیفیت بالای آب.

مزایا و معایب دیاریتور

مزایا:

حذف مؤثر اکسیژن و CO₂

حذف مؤثر اکسیژن و CO₂  کاهش خوردگی و رسوب

کاهش خوردگی و رسوب افزایش راندمان حرارتی سیستم

افزایش راندمان حرارتی سیستم کاهش مصرف مواد شیمیایی ضدخوردگی

کاهش مصرف مواد شیمیایی ضدخوردگی تأمین مداوم آب تصفیه شده برای بویلر

تأمین مداوم آب تصفیه شده برای بویلر

معایب:

نیاز به بخار کمکی برای عملکرد

نیاز به بخار کمکی برای عملکرد هزینه اولیه بالا (بهویژه نوع سینیدار)

هزینه اولیه بالا (بهویژه نوع سینیدار) نیاز به فضای مناسب برای نصب

نیاز به فضای مناسب برای نصب حساسیت بالا برای نگهداری و تنظیمات دقیق

حساسیت بالا برای نگهداری و تنظیمات دقیق

کاربردهای دیاریتور در صنایع مختلف

• نیروگاههای حرارتی و سیکل ترکیبی

• صنایع پتروشیمی و پالایشگاهها

• صنایع غذایی و دارویی (برای تولید بخار تمیز)

• کارخانه های تولید کاغذ

• صنایع فلزی و شیمیایی

محدودیتهای استفاده از دیاریتور

• وابستگی به بخار کمکی

• محدودیت در حذف کامل تمام گازهای محلول

• نیاز به نگهداری مستمر برای جلوگیری از گرفتگی نازلها و سینیها

• محدودیت در استفاده در فضاهای کوچک یا سیستمهای کمفشار

شرایط نگهداری و الزامات عملیاتی

• بازرسی دورهای سینیها و نازلها

• کنترل فشار و دمای سیستم برای جلوگیری از آسیب

• تخلیه منظم گازها از طریق ونت

• پاکسازی رسوبات و خوردگی احتمالی

• کالیبراسیون تجهیزات کنترلی برای حفظ عملکرد بهینه

استانداردهای مرتبط با دیاریتور

• ASME Boiler and Pressure Vessel Code : استاندارد طراحی مخازن

• ASTM Standards : برای متریال ساخت

• NACE Standards : برای مقاومت در برابر خوردگی

• API Recommended Practices : برای صنایع نفت و گاز

• استانداردهای محلی و ملی در حوزه ایمنی و محیطزیست

جدول مقایسه انواع دیاریتور

انواع | مزایا | معایب | محدودیتها | کاربردها |

پاششی (Spray) | طراحی ساده، هزینه کمتر | راندمان پایینتر در حذف گاز | نیاز به بخار زیاد، حذف ناقص گازها | صنایع کوچک و متوسط |

سینیدار (Tray) | راندمان بالا، کیفیت بهتر | هزینه و پیچیدگی بیشتر | نیاز به نگهداری دقیق، فضای نصب بیشتر | نیروگاهها، صنایع بزرگ |

ترکیبی (Spray-Tray) | بهترین عملکرد، حذف کاملتر گازها | هزینه بسیار بالا، طراحی پیچیده | پیچیدگی تعمیرات و بهرهبرداری | پروژههای حساس و حیاتی |

جاذب های جدید اکسیژن

در سال های اخیر جاذب های اکسیژن جدید معرفی شدهاند که تصمیم به استفاده از آنها یا استفاده از سولفیت سدیم فقط باید توسط افراد واجد شرایط انجام شود. در همه موارد ، محصول جدید باید با دقت اضافه شود و اثربخشی آن مطابق با روش های عملیاتی ارزیابی شود. فسفات نیز یکی دیگر از جاذب های اکسیژن است و تقریبا به اندازه سولفیت سدیم از آن استفاده میشود. با این حال، تاثیرات مهم دیگری در تصفیه آب دیگ بخار دارد. فسفات مقادیر کم کلسیم یا منیزیم را که ممکن است توسط سختی گیر حذف نشده باشند را رسوب میدهد که این رسوبات را می توان توسط عملیات بلودان از دیگ خارج نمود. این ماده pH دیگ بخار را بافر می کند تا احتمال خوردگی دیگ بخار را به حداقل برساند. همچنین فسفات یک لایه اکسید محافظ بر روی سطوح فلزی دیگ تشکیل میدهد که از خوردگی جلوگیری میکند. ترکیبات رایج فسفات که برای تصفیه آب دیگ بخار اضافه میشوند شامل سدیم فسفات (فسفات مونو سدیم، فسفات دی سدیم یا فسفات تری سدیم) یا پلی فسفات سدیم است که عملکرد همه آنها تقریباً یکسان است و انتخاب نهایی به کیفیت آب دیگ بخار و نیازهای کاربر بستگی دارد. در مواردی که اکونومایزرها روی سیستم نصب شده اند، حذف کامل اکسیژن بسیار ضروری است. از آنجا که حفره های به وجود آمده توسط اکسیژن شایع ترین علت خرابی لوله اکونومایزر است، این قسمت حیاتی دیگ باید با استفاده از یک جاذب اکسیژن که معمولاً سولفیت سدیم کاتالیز شده است محافظت شود.

نتیجهگیری

دیاریتور یکی از مهمترین تجهیزات در سیستمهای بخار صنعتی است که با حذف اکسیژن و CO₂ محلول در آب، از خوردگی، رسوبگذاری و کاهش راندمان جلوگیری میکند. انتخاب نوع مناسب دیاریتور (پاششی، سینیدار یا ترکیبی) باید بر اساس ظرفیت سیستم، حساسیت فرآیند، هزینهها و شرایط عملیاتی انجام شود. همچنین نگهداری مناسب و رعایت استانداردهای بینالمللی از اهمیت بالایی برخوردار است تا طول عمر تجهیزات و ایمنی کل سیستم تضمین شود.

نگارنده مقاله: مهندس سبا رادنیا