فهرست مطالب

- مخازن تحت فشار (pressure vessel)

- نحوه عملکرد مخازن تحت فشار

- تاریخچه مخازن تحت فشار

- کاربردهای مخازن تحت فشار

- خصوصیات و ویژگی های مخازن تحت فشار

- مزایا و معایب مخازن تحت فشار

- تقسیمبندی مخازن تحت فشار بر اساس شکل آنها

- مخازن تحت فشار کروی (Spherical Pressure Vessels)

- مخازن تحت فشار استوانهای (Cylindrical Pressure Vessels)

- مخازن تحت فشار مخروطی (Conical Pressure Vessels)

- فرمول محاسبه ضخامت مخزن تحت فشار

- اجزای مخازن تحت فشار

- مقایسه انواع مخازن تحت فشار

- مواد مورد استفاده برای ساخت مخازن تحت فشار

- فشار کاری اعمال شده در مخازن تحت فشار

- اطلاعات اتصالات مورد استفاده در مخازن تحت فشار

- لیست استانداردهای مورد استفاده در طراحی مخازن تحت فشار

- طراحی و شبیه سازی مخازن تحت فشار با کمک نرم افزار

- نکات ایمنی و تعمیر و نگهداری مخازن تحت فشار

- نتیجهگیری

مخازن تحت فشار (Pressure vessel)

این مخازن معمولاً استوانهای یا کروی هستند و برای نگهداری مایعات یا گازها در فشاری غیر از فشار اتمسفر مورد استفاده قرار میگیرند. با توجه به این که فقط گازها قابلیت متراکم شدن دارند، این مخازن بیشتر برای نگهداری و متراکمسازی گازها استفاده میشوند. مخازن تحت فشار میتوانند بسیار خطرناک باشند و حادثههای منجر به مرگ زیادی طی توسعه و بهرهبرداری آنها رخ داده است. به همین دلیل، طراحی، ساخت، بهرهبرداری و نگهداری از مخازن تحت فشار توسط مهندسان و طبق یک سری ضوابط و قانون انجام میشود و نیازمند استانداردهای دقیق ایمنی و مهندسی است؛ چراکه در صورت عدم رعایت این موارد، احتمال وقوع حوادث جدی و خطرناک بسیار بالا میرود. تعریف مخزن تحت فشار از کشوری به کشور دیگر متفاوت است. استاندارد اصلی برای طراحی این مخازن ASME Section VIII میباشد که توسط انجمن مهندسان مکانیک آمریکا تدوین شده است و هر چهار سال یکبار مورد بازنگری قرار میگیرد. کاربرد عمده این مخازن در صنایع نفت و گاز میباشد. طراحی آن شامل پارامترهایی مانند حداکثر فشار عملیاتی و درجه حرارت ایمن، ضریب ایمنی، میزان خوردگی مجاز و حداقل دمای طراحی میباشد. سازه با استفاده از تستهای غیر مخرب مانند تست اولتراسونیک، رادیوگرافی و آزمایش فشار مورد بررسی قرار میگیرد. این مخازن معمولا از جنس انواع فولاد به صورت کربن استیل یا فولاد ضد زنگ ساخته می شوند. این تجهیزات نقش بسیار مهمی در فرآیندهای صنعتی از جمله پالایشگاهها، صنایع شیمیایی، نیروگاهها و حتی سیستمهای گرمایشی خانگی دارند.

نحوه عملکرد مخازن تحت فشار

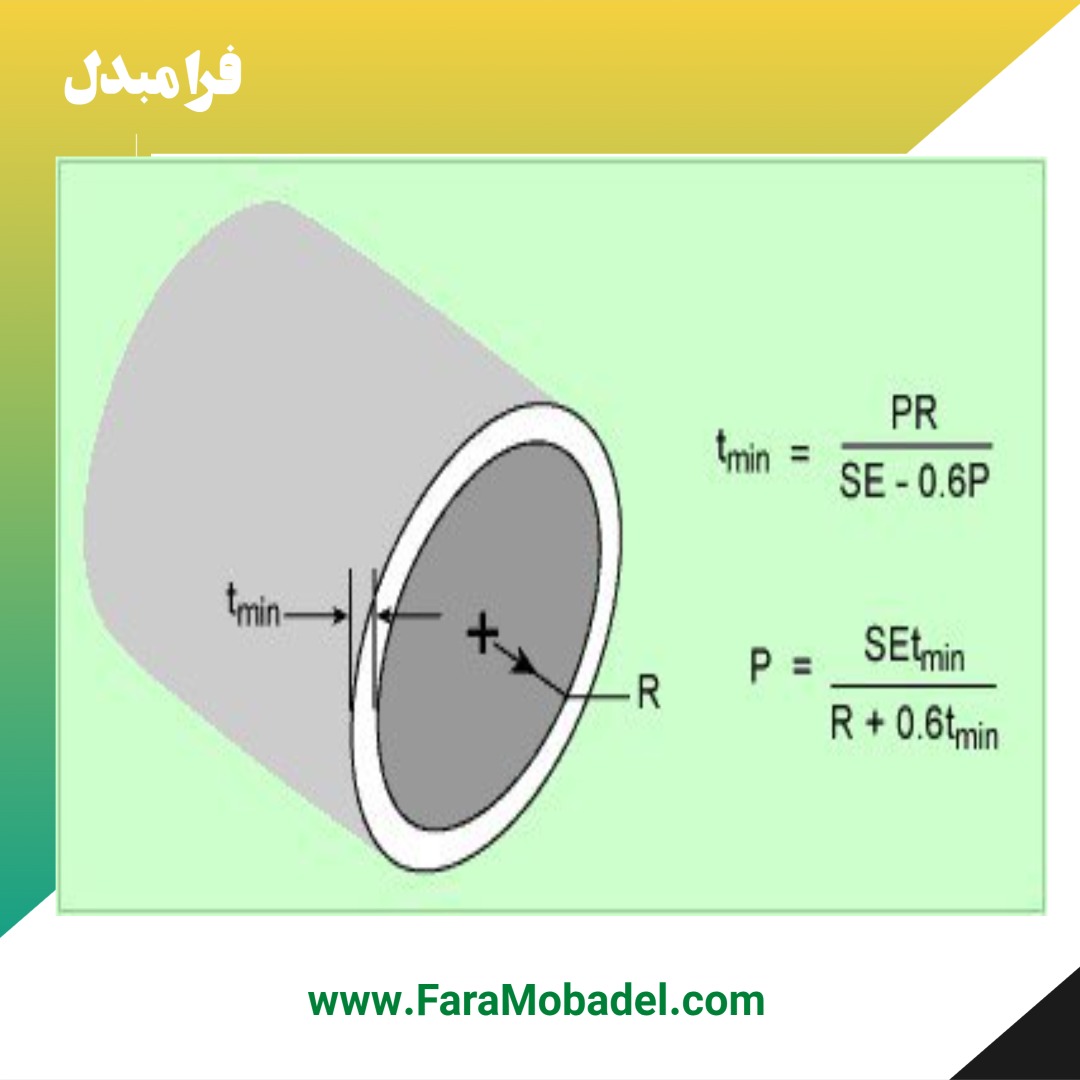

مخازن تحت فشار معمولاً به گونهای طراحی میشوند که توانایی نگهداری سیال در فشارهای بالاتر از فشار محیط را داشته باشند و این فشار اضافی معمولاً بهوسیله کمپرسور، پمپ یا سیستمهای تحت فشار دیگر ایجاد میشود. دیوارههای مخزن باید به اندازه کافی ضخیم و مقاوم باشند تا در برابر تنشهای داخلی ناشی از فشار مقاومت کنند. در ادامه فرمول مربوط به محاسبه ضخامت مخزن آورده شده است. همچنین برای جلوگیری از خطر انفجار، معمولاً از شیرهای اطمینان (Relief Valves) استفاده میشود تا در صورت افزایش بیش از حد فشار، مقداری از سیال تخلیه گردد.

تاریخچه مخازن تحت فشار

اولین طراحی دارای سند ثبت شده از مخازن تحت فشار در سال ۱۴۹۵ در کتاب لئوناردو داوینچی، Codex Madrid I، که در آن ظروف هوای تحت فشار، به منظور افزایش وزنههای سنگین در زیر آب مورد آزمایش قرار میگرفتند، آورده شده است. با این حال، مخازنی شبیه به آنهایی که امروزه مورد استفاده قرار میگیرد تا سال ۱۸۰۰ ساخته نشد. در آن زمان بخار در دیگ های بخار تولید شده بود و باعث تحریک انقلاب صنعتی شد. به دلیل کیفیت ضعیف مواد و استفاده از تکنیکهای نادرست طراحی، بهرهبرداری و تعمیر و نگهداری ضعیف، تعداد زیادی انفجارهای مخرب و اغلب کشنده، به صورت تقریباً روزانه در ایالات متحده اتفاق میافتاد. امروزه پیشرفتهای زیادی در زمینه مهندسی مخازن تحت فشار وجود دارد مانند تستهای غیر مخرب پیشرفته، تست اولتراسونیک Phase Array و رادیوگرافی، مواد جدید با افزایش مقاومت نسبت به خوردگی و راههای جدید برای اتصال مواد به یکدیگر مانند جوشکاری انفجاری یک ورق فلزی به دیگری، جوشکاری اصطکاکی و ابزار های دقیقتر برای ارزیابی تنشها در مخازن مانند استفاده از تجزیه و تحلیل اجزای محدود (FEM)، این فرصت را ایجاد میکند که مخازن ایمنتر و کارآمدتری ساخته شوند.

کاربردهای مخازن تحت فشار

مخازن تحت فشار در صنعت کاربردهای زیادی دارند؛ اما در مصارف خصوصی مانند مخازن آب و مخزن اکسیژن نیز مورد استفاده قرار می گیرند. فشار قابل تحمل مخازن تحت فشار بسته به نیاز مشتری در نظر گرفته می شود و قابل تغییر است. از کاربرد های صنعتی این مخازن می توان به این موارد اشاره کرد: برج های تقطیر، مخازن هیدرولیکی، مخازن گاز مایع، سرمایش و گرمایش، دیگ بخارمخزن هوای هواپیما، مخازن پنوماتیک، مخازن راکتور های هسته ای و ... در صنایع نفت و گاز برای ذخیره و انتقال گازهای فشرده، در صنایع شیمیایی برای نگهداری مواد واکنشپذیر و ... در صنایع غذایی برای فرآوری مواد غذایی تحت فشار و حتی در بیمارستانها برای ذخیره گاز اکسیژن مورد استفاده قرار میگیرند. همچنین در صنایع نظامی، هوافضا، و انرژیهای نوین نیز از مخازن تحت فشار استفاده میشود.

مخازن تحت فشار در کاربردهای مختلفی هم در صنعت و هم در بخش خصوصی استفاده میشوند. برای مثال مخازن هوای فشرده صنعتی و مخازن ذخیرهسازی آب خانگی را میتوان نام برد. نمونههای دیگری از مخازن تحت فشار عبارتند از: سیلندرهای غواصی، برجهای تقطیر، راکتورهای فشاری، اتوکلاوها و بسیاری دیگر از مخازن که در عملیات استخراج معادن، پالایشگاههای نفت و پتروشیمی، مخازن راکتورهای هسته ای، زیردریاییها و ایستگاههای فضایی، مخازن پنوماتیک، مخازن هیدرولیک تحت فشار، مخازن ترمز وسایل نقلیه جاده ای و مخازن ذخیرهسازی برای گازهایی مایع مانند آمونیاک، کلر و LPG پروپان، بوتان. یکی دیگر از کاربردهای مخازن تحت فشار، استفاده به عنوان مخزن ذخیره آب پشت پمپ های آب ساختمان است. استفاده از مخزن تحت فشار باعث می شود تا نیاز نباشد پمپ آب پیوسته با هر بار باز و بسته شدن شیر آب واحدها روشن شود.

خصوصیات و ویژگی های مخازن تحت فشار

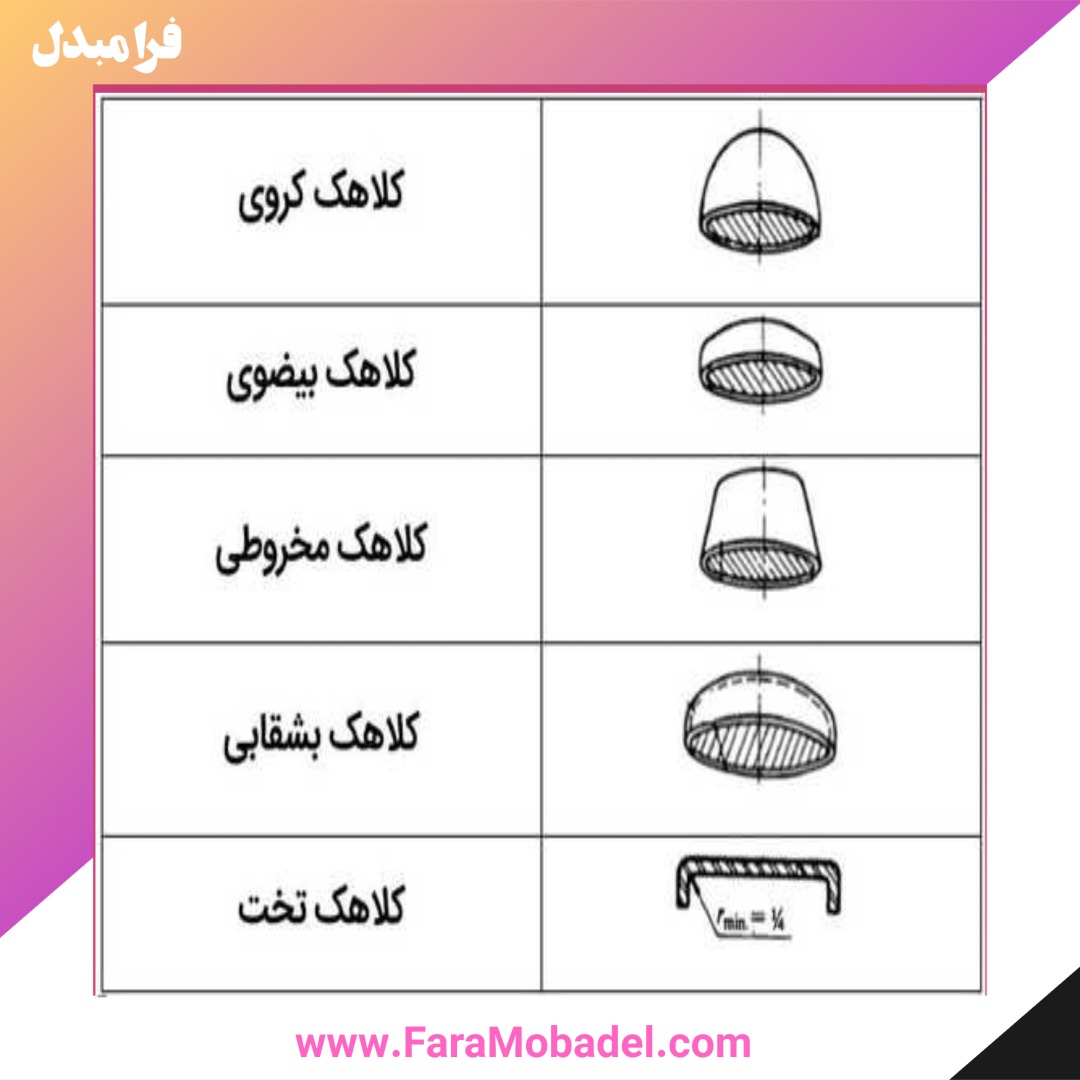

مخازن تحت فشار میتوانند هر شکلی داشته باشند، اما بیشتر به شکل بخشهایی از کره، سیلندر و مخروط ساخته میشود. شکل متداول برای آنها، یک استوانه با دو عدسی یا کلاهک در دو انتهای آن است. شکل این کلاهکها معمولاً یا نیمکره ای یا به شکل بشقابی (torispherical) است. تجزیه و تحلیل و ساخت شکلهای پیچیدهتر از گذشته تاکنون برای تضمین ایمنی بالا و طراحی راحت همواره یک چالش بوده است. . در تئوری، مخازن تحت فشار کروی با ضخامت جداره یکسان، دوبرابر مخازن تحت فشار استوانه ای استحکام دارند و ایدهآلترین شکل برای ساخت مخازن تحت فشار هستند ولی ساخت این مخازن دشوارتر و پرهزینهتر است؛ به همین دلیل اکثر مخازن، شکل استوانه ای با کلاهکهای نیمه بیضوی با نسبت یک به دو دارند و مخازن کوچکتر را از یک لوله و دو کلاهک میسازند.

مزایا و معایب مخازن تحت فشار

مزایا:

ظرفیت بالا برای نگهداری سیال در فضای محدود

ظرفیت بالا برای نگهداری سیال در فضای محدود ایمنی بالا در صورت طراحی صحیح

ایمنی بالا در صورت طراحی صحیح قابلیت بهره برداری در فرآیندهای صنعتی متنوع

قابلیت بهره برداری در فرآیندهای صنعتی متنوع

معایب:

هزینه بالا ساخت

هزینه بالا ساخت نیاز به بازرسی و تستهای دورهای

نیاز به بازرسی و تستهای دورهای خطر انفجار در صورت عدم نگهداری صحیح

خطر انفجار در صورت عدم نگهداری صحیح

طراحی درست، مهندسی دقیق و استفاده از مواد با کیفیت میتواند بسیاری از معایب را کاهش دهد.

تقسیمبندی مخازن تحت فشار بر اساس شکل آنها

مخازن تحت فشار براساس شکل ظاهری آن ها به سه دسته تقسیم می شوند:

1- مخازن تحت فشار کروی

2- مخازن تحت فشار استوانه ای

3- مخازن تحت فشار مخروطی

مخازن تحت فشار کروی (Spherical Pressure Vessels)

مخازن تحت فشار کروی به دلیل ساختار مستحکم برای سیالات پرفشار، ایده آل هستند اما ساخت آنها دشوار و پرهزینه است. تنش داخلی و خارجی به طور منظم روی سطح کره توزیع میشود. مخازن کروی سطح کمتری در واحد حجم دارند به این معنی که با حجم یکسان در ساخت مخازن کروی نسبت به مخازن استوانهای مقدار کمتری متریال مورد نیاز خواهد بود. با توجه به سطح کمتر این مخازن، انتقال حرارت نیز در این مخازن کمتر میباشد.

مخازن تحت فشار کروی از استحکام بالایی برخوردارند اما ساخت آنها دشوارتر و در نتیجه گران تر هستند. این مخازن برای ذخیره سیالات با فشار بالا مورد استفاده قرار می گیرند. شکل کروی این مخزن باعث میشود جای بیشتری اشغال کرده و در استفاده از آن، محدودیت فضا در نظر گرفته شود.

مخازن تحت فشار استوانهای (Cylindrical Pressure Vessels)

مخازن تحت فشار استوانهای، پرکاربردترین نوع مخازن هستند و تولید آنها به صرفه تر از مخازن کروی است. ولی به دلیل شکل هندسی، نوع مونتاژ و استحکام آنها از مخازن کروی ضعیف تر است. مخازن استوانهای از پوسته (SHELL) و سر (HEAD) تشکیل میشوند و اتصال سر به پوسته را خط جوش (Weld Line) میگویند. انحنای سر از خط مماس (Tangent Line) شروع میشود.

مخازن تحت فشار استوانهای رایج ترین نوع مخازن در بازار هستند که کاربردهای زیادی دارند و به دو صورت عمودی و افقی استفاده می شوند. این مخازن به شکل استوانه بوده و با سرپوش هایی در دو طرف آن به نام کلاهک یا Head که به شکل یک نیم دایرهای هستند، ساخته می شوند. این مخازن فضای کم تری نسبت به مخازن کروی نیاز دارند.

مخازن تحت فشار مخروطی (Conical Pressure Vessels)

مخازن تحت فشار مخروطی کم تر از دو نوع دیگر رایج هستند و در موارد خاصی استفاده می شوند. در صنایع شیمیایی، پتروشیمی، نفت و گاز، این مخازن برای ذخیرهسازی و انتقال مواد شیمیایی، اسیدها، بازها، الکلها، سوختهای فسیلی، گازهای تحت فشار و سایر مواد قابل حل در آب یا قابل اشتعال استفاده میشوند.

فرمول محاسبه ضخامت مخزن تحت فشار

در فرمول بالا t بیانگر ضخامت مورد نیاز برای مخزن، P فشار داخلی مخزن، r شعاع داخلی مخزن، S مقاومت مواد ساختاری مخزن به تنش و E ضریب استحکام مواد ساختاری مخزن است. براساس این فرمول میتوان ضخامت بدنه یک مخزن تحت فشار را محاسبه کرد. ضخامت بدنه مخزن تحت فشار یکی از عوامل مهم در طراحی و ساخت مخازن است و باید به گونهای تعیین شود که بتواند فشار داخلی مخزن و نیز شرایط محیطی را تحمل کند. فرمولهای محاسبه ضخامت بدنه مخازن تحت فشار معمولاً بر اساس استانداردها و مقررات صنعتی مختلف، مطرح میشوند. در این فرمول ها معمولا عواملی مانند فشار داخلی، قطر مخزن، جنس بدنه، مواد مورد استفاده و شرایط عملیاتی مخزن تاثیر گذارند. فرمولهای محاسبه ممکن است شامل متغیرهایی مانند فشار محاسبه شده، ضریب ایمنی، مقاومت مواد، جنس بدنه، ابعاد مخزن و شرایط عملیاتی باشند. با استفاده از این فرمولها و با ورودی دقیق ، میتوان ضخامت مورد نیاز برای بدنه مخزن تحت فشار را محاسبه کرد و بر اساس آن طراحی و ساخت آن را انجام داد.

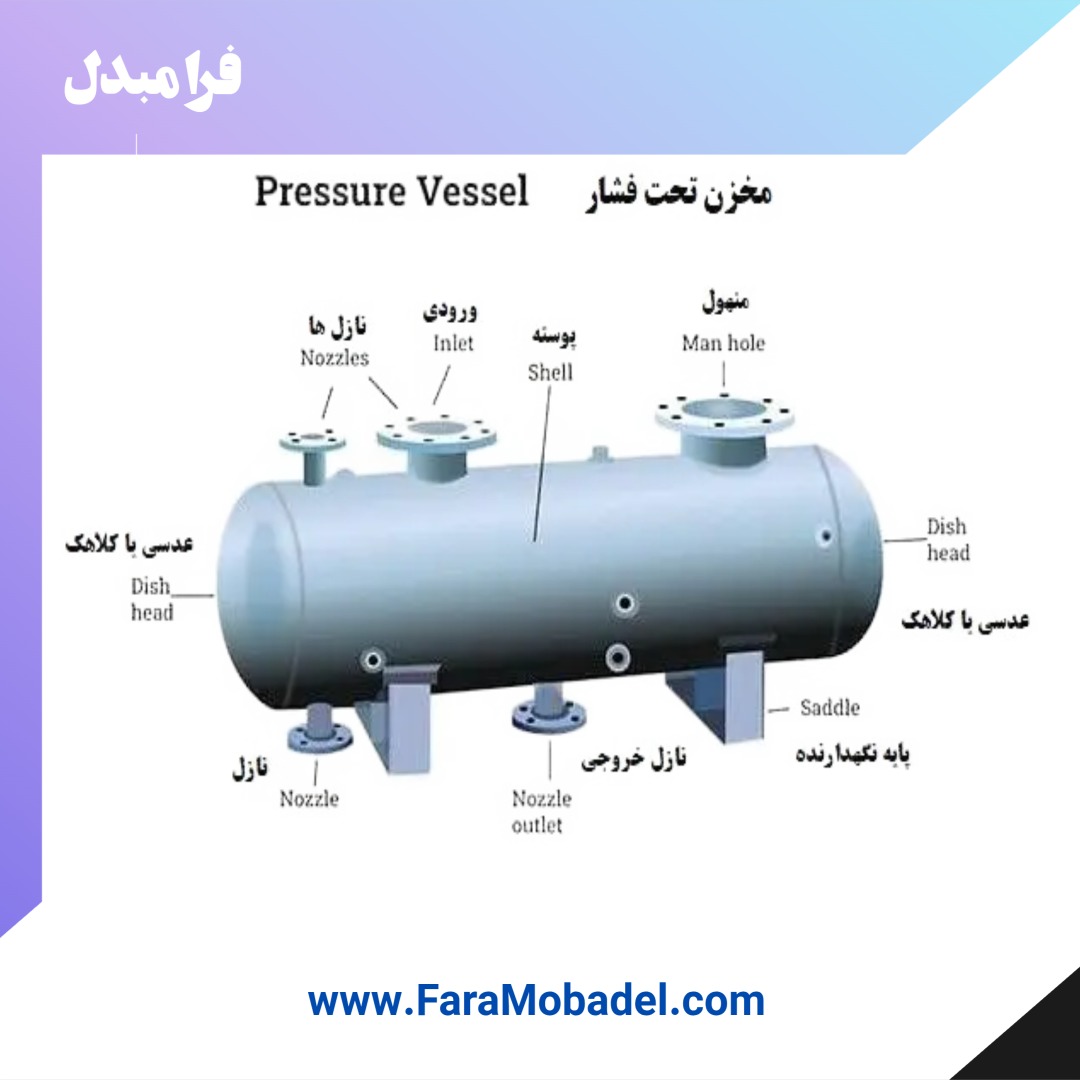

اجزای مخازن تحت فشار

معمولا مخازن تحت فشار از اجزای زیر تشکیل می شوند:

اجزای اصلی:

پوسته (Shell)

پوسته یا همان shell در واقع بدنه مخزن است که با توجه به فضای مورد استفاده با شکلهای مختلف و جنس های متفاوتی از جمله کربن استیل، فولاد ضد زنگ، آلومینیوم، گالوانیزه، پلاستیک، پلی اتیلن و… طراحی و ساخته می شوند که مهم ترین آن ها کربن استیل و فولاد ضد زنگ است.

کلاهک (Head)

کلاهک همان قسمت منحنی شکل است که در دو طرف مخزن قرار می گیرد و جنس آن از جنس پوسته مخزن است.کلاهک ها در شکلهای مختلف وجود دارند و با جوش یا اتصالات فلنجی به پوسته مخزن متصل میشوند.

- دریچه بازدید

این قسمت در مخازن برای بازدید، بررسی و یا انجام تعمیرات تعبیه می شود که در مخازن بزرگ توسط اپراتور و در مخازن کوچکتر به صورت دستی انجام میشود.

- لوله ها (Pipe)

لوله ها برای ورود، خروج و جابجایی سیال روی مخزن وجود دارند. این لوله ها بسته به حالت قرارگیری مخزن ممکن است در هر جای آن نصب شوند.

- لوله ایستاده (Stand Pipe)

استند پایپ، لوله ای است که کنار مخزن متصل می شود و سیال موجود در مخزن در این لوله هم وجود دارد و از این رو تمام خصوصیات سیال درون مخزن، در این قسمت نیز قابل مشاهده است. در نتیجه به جای این که پارامتر های مورد نظر را از خود مخزن اندازه گیری کنند، از استند پایپ مورد بررسی قرار می دهند.

- نردبان (Ladder)

در مخازنی که ارتفاع بلند دارند، نردبان نصب می شود تا دسترسی به قسمت های بالایی مخزن ممکن شود.

- پایه (Leg)

مخازن برای اتصال و قرارگیری روی زمین به پایه نیاز دارند که بسته به نوع مخزن، پایه هایی با جنس و مدل متفاوت استفاده میشود.

سایر اجزا

- خروجی هوا (Vent)

خروجی هوا برای خروج گاز های اضافی یا در مواقع افزایش فشار، برای خروج هوا و کم شدن فشار، در بالای مخازن تعبیه می شود.

- شیر اطمینان (Safety Valve)

در صورت بالاتر رفتن فشار از میزانی که درنظر گرفته شده، شیر اطمینان با خروج مقداری از سیال اضافی درون مخزن، فشار را کاهش میدهد.

- لوله تخلیه (Drain)

لوله تخلیه در پایین مخزن تحت فشار تعبیه شده و برای خروج مواد اضافی از مخزن مورد استفاده قرار میگیرد.

- مخلوط کننده (Mixer)

در بعضی از مخازن که در آنها نیاز به مخلوط کردن مواد داخل مخزن وجود دارد، یک همزن بالای مخزن نصب میشود.

مقایسه انواع مخازن تحت فشار

مواد مورد استفاده برای ساخت مخازن تحت فشار

اکثر مخزن های تحت فشار از فولاد ساخته میشوند. برای ساخت یک مخزن استوانه ای یا کروی، اجزای نورد و فورج شده باید به هم جوش داده شوند. خواص مکانیکی بدست آمده توسط نورد یا فورج ممکن است پس از فرایند جوشکاری، کاهش پیدا کند. به همین دلیل باید اقداماتی جهت مقابله و رفع این مشکل، انجام شود. علاوه بر استحکام مکانیکی کافی، فولادی با مقاومت بالا در برابر ضربه، مخصوصاً برای مخازن با دماهای کاری پایین، در استانداردها تعیین میشود. از مواد رایج دیگر برای ساخت مخازن میتوان به پلیمرهایی مانند PET در ظروف نوشابههای گازدار و مس در تجهیزات لولهکشی اشاره کرد. برای محافظت سطوح داخلی مخازن تحت فشار در برابر سیال داخل محفظه، میتوان از مواد فلزی، سرامیکی و پلیمری استفاده کرد. این پوشش همچنین قادر به تحمل درصد زیادی از فشار محفظه است. مواد رایج برای ساخت مخازن شامل فولادهای کربنی، فولادهای ضد زنگ، آلیاژهای خاص مانند تیتانیوم، و حتی در برخی موارد ، کامپوزیتها هستند. انتخاب ماده بر اساس نوع سیال، فشار کاری، دمای محیط و نکات ایمنی انجام میشود و هر ماده دارای مزایا، معایب و محدودیتهایی است که در طراحی باید بهدقت مورد توجه قرار گیرند.

فشار کاری اعمال شده در مخازن تحت فشار

سیلندرهای معمولی استوانه ای فشار بالا برای گازهای دائمی مثل هوا، اکسیژن، نیتروژن، هیدروژن، آرگون و هلیوم با فرایند فورج گرم، پرس میشوند تا یک مخزن فولادی بدوندرز ساخته شود. تا سال ۱۹۵۰ در اروپا فشار کار سیلندرها برای استفاده در صنعت، صنایع دستی، غواصی و پزشکی تنها دارای ۱۵۰ بار فشار کار استاندارد (WP) بود. از سال ۱۹۷۵ تاکنون فشار استاندارد ۲۰۰ بار است. آتشنشانان برای حرکت در فضاهای محدود نیاز به سیلندرهای باریک و سبک دارند. در حوالی سال ۱۹۹۵ سیلندرهایی با فشار کاری ۳۰۰ بار ارائه شد. تلاش برای رسیدن به وزنهای سبکتر منجر به تولید نسلهای مختلفی از سیلندرهای کامپوزیتی شد که توسط ضربه از بیرون آسیبپذیری بیشتری نسبت به داخل دارند که برای مقابله با این آسیبپذیری ضخامت جداره مخزن را افزایش میدهند.

اطلاعات اتصالات مورد استفاده در مخازن تحت فشار

تا سال ۱۹۹۰ تمام سیلندرهای فشار بالا با دندههای مخروطی و به صورت زاویهدار ساخته میشدند تا با شیرهای سیلندر تولید شده مطابقت داشته باشند و دو نوع رزوه بر تمام سیلندرهای فلزی صنعتی با حجم های ۰٫۲ تا ۵۰ لیتر استفاده میشد. تا اواسط سال ۱۹۵۰ کنف به عنوان یک آببند استفاده میشد، بعدها یک ورق نازک سرب که بالای آن یک سوراخ داشت به کلاهک پرس میشد. از حوالی سال 2010 نوار تفلون (PTFE) به منظور عدم استفاده از سرب جایگزین شدهاست.

لیست استانداردهای مورد استفاده در طراحی مخازن تحت فشار

EN 13445 : استاندارد طراحی مخازن در اروپا

ASME Boiler and Pressure Vessel Code Section VIII: قوانین ساخت مخازن تحت فشار

BS 5500: استاندارد قدیمی انگلیسی که با EN 13445 جایگزین شدهاست

AD Merkblätter : آلمانی ساخت مخازن

EN 286 (قسمت ۱ تا ۴): استاندارد اروپایی برای ساخت مخازن ساده (تانکر هوا)

BS4994 : مشخصات طراحی و ساخت مخازن و تانکرهای پلاستیکی مسلح

ASME PVHO : استاندارد آمریکایی برای ساخت مخازن در تصرف انسان

CODAP: استاندارد فرانسوی برای ساخت مخازن تحت فشار بدون آتش

API 510: استاندارد آمریکایی برای بازرسی مخازن تحت فشار

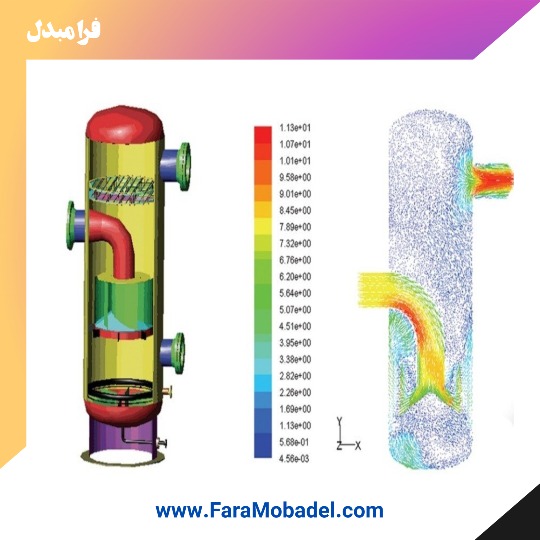

طراحی و شبیه سازی مخازن تحت فشار با کمک نرم افزار

ANSYS : یکی از قدرتمندترین نرمافزارها برای شبیهسازی و تحلیل عددی است که به طور گسترده در صنایع مختلف از جمله طراحی تانک های تحت فشار استفاده میشود. این نرمافزار قابلیتهای زیادی برای مدلسازی، تحلیل مکانیکی و انتقال حرارت، شبیهسازی جریان سیالات و ... دارد.

COMSOL Multiphysics : یک نرمافزار شبیهسازی چندفیزیکی است که به طور گسترده در مطالعات مرتبط با مخازن تحت فشار استفاده میشود. این نرمافزار امکان تحلیل و شبیهسازی جریان سیالات، انتقال حرارت و مکانیک سیالات را ممکن میسازد.

SOLIDWORKS : یک نرمافزار قدرتمند طراحی سه بعدی و شبیهسازی مکانیکی است که میتواند در نقشه کشی و مدل سازی مخازن استفاده شود. این نرمافزار قابلیتهایی برای مدلسازی اجسام سه بعدی، شبیهسازی جریان سیالات، تحلیل مکانیکی و تحلیل انتقال حرارت دارد.

MATLAB : یک نرمافزار قدرتمند برنامه نویسی و تحلیل عددی است که میتواند در محاسبات اولیه طراحی استفاده شود. این نرمافزار امکاناتی برای حل معادلات ریاضی، تحلیل سیستمهای دینامیکی و انتقال حرارت را فراهم میکند.

PV Elite : نرمافزاری برای طراحی و تحلیل مخازن تحت فشار است. از طریق PV Elite میتوان طراحیهای مختلف انجام داد و عملکرد و استحکام مخازن را ارزیابی کرد.

Compress : نرمافزاری است که به طراحان مخازن تحت فشار کمک میکند تا طراحیهای مختلف و محاسبات مربوط به استحکام و ایمنی را انجام دهد. همچنین، این نرم افزار قابلیت ایجاد نقشههای فنی را نیز دارد.

Caesar II : یک نرمافزار برای تحلیل و طراحی لولهها و اتصالات در مخازن تحت فشار است که با استفاده از تحلیل استاتیکی و دینامیکی، اثرات فشار و حرارت را بر روی ساختارهای لولهای بررسی میکند.

نکات ایمنی و تعمیر و نگهداری مخازن تحت فشار

مخازن تحت فشار برای نگهداری گازها و مایعات در صنایع مختلفی از جمله صنایع غذایی، انرژی و پتروشیمی استفاده می شوند. از مهم ترین گازها برای نگهداری از مخزن تحت فشار میتوان به آمونیا (Ammonia)، پروپان (Propane)، بوتان (Butane) و کلوراین (Chlorine)اشاره کرد. گازها تمایل زیادی به پخش شدن دارند. وقتی مقدار زیادی گاز در یک مخزن بسته است، برای آزاد شدن به دیواره های مخزن نیرو وارد می کند. هر چقدر حجم گاز داخل مخزن افزایش یابد، فشار آن بیشتر می شود. وقتی فشار خیلی زیاد شود، پوسته مخزن شکسته و منفجر می شود. لازم به ذکر است که همیشه حجم زیادی از گاز باعث بالا رفتن فشار داخل مخزن نمی شود و گاهی اوقات گاز مایع باید تحت دمای بسیار زیادی نگهداری شود.در یک حجم ثابت، فشار و دما ارتباط مستقیم با هم دارند و با افزایش دما، فشار مخزن نیز بیشتر می شود .دقیقا به همین دلیل ایمنی مخازن تحت فشار، بسیار حائز اهمیت است. سازمان های استانداردسازی، قوانین و کدهای استاندارد زیادی برای طراحی، ساخت، تعمیر و نگهداری این مخازن مطرح کرده اند.

اقدامات احتیاطی برای ایمنی مخازن تحت فشار

وقتی میخواهیم از یک مخزن تحت فشار استفاده کنیم، برای حفظ امنیت و سلامتی خود و سایر کارکنان، باید یک سری اقدامات احتیاطی برای حفظ ایمنی مخازن تحت فشار انجام دهیم.

مهم ترین این اقدامات عبارت اند از:

- خرید مخزن تحت فشار استاندارد

- نصب مخازن تحت فشار طبق اصول ایمنی

- نصب وسایل حفاظتی برای حفظ ایمنی مخازن تحت فشار

- استفاده از یک اپراتور آموزش دیده و حرفه ای

- بازدید، تعمیر و نگهداری دوره ای مخازن

خرید مخزن تحت فشار استاندارد

خرید مخزن های دست دوم، مخزن کهنه یا غیراستاندارد به دلیل ملاحظات مالی اصلا کار عاقلانه ای نیست. وقتی قصد خرید یک مخزن تحت فشار داریم بهتراست سعی کنیم بهترین، گران ترین و مدرن ترین مخزنی که با بهترین استانداردها و توسط بهترین کارخانه تولید شده است، خریداری کنیم. این، اولین راه برای اطمینان از ایمنی مخازن تحت فشار است.کارخانه های ایتالیایی، بهترین تولیدکنندگان مخازن تحت فشار هستند و در این زمینه شهرت زیادی دارند.

نصب مخازن تحت فشار طبق اصول ایمنی

یکی دیگر از هزینه ها بعد از خرید مخزن ، استخدام یک یا چند نصاب ماهر و حرفه ای است. نصاب ها باید بسیار کارآزموده و حرفه ای باشند تا مخزن را در جای درست طبق استانداردهای اولیه و اصول ایمنی، نصب کنند. نصب مخازن تحت فشار کار بسیار حساس و سختی است؛ بنابراین باید توسط نیروی ماهر و به درستی انجام شود.

نصب وسایل حفاظتی برای حفظ ایمنی مخازن تحت فشار

هر لحظه حین فعالیت، ممکن است دما یا فشار در یک مخزن تحت فشار از حد استاندارد و مجاز عبور کرده و بالاتر برود. در این شرایط اهمیت وسایل حفاظتی مشخص می شود. وسایل حفاظتی در صورت بحرانی شدن شرایط، آن را مدیریت و از وقوع حادثه جلوگیری میکنند. از مهم ترین وسایل حفاظتی که برای ایمنی مخازن تحت فشار استفاده می شوند، می توان به موارد زیر اشاره کرد:

- شیر انبساط (Safety Valve) برای کاهش فشار داخل مخزن در شرایط بحرانی

- نصب سیستم قطع عملیات (Shut Down Switch) برای قطع فعالیت مخزن

- وسایل هشدار (Warning Devices) مثل آژیر یا چراغ برای هشدار دادن به اپراتور در صورت بروز مشکل

برای حفظ ایمنی مخازن تحت فشار همواره باید وسایل و تجهیزات حفاظتی در شرایط خوب نگهداری شوند، دائما سرویس شوند و از سلامتی و کارکرد درست آن ها اطمینان حاصل شود.

استفاده از یک اپراتور آموزش دیده و حرفه ای

اپراتور مخزن تحت فشار باید شخص آموزش دیده و ماهری باشد. این فرد باید حرفه ای باشد و بتواند در صورت از کنترل خارج شدن مخزن و بحرانی شدن شرایط، بداند که چطور شرایط را مدیریت کند. همچنین اپراتور باید شناخت کافی نسبت به محتویات مخزن تحت فشار داشته باشد .شرایط کاری برای یک گاز سمی با یک گاز آتشزا کاملا متفاوت است. این فرد باید با طبیعت و ویژگی های گازها آشنایی داشته باشد و دما و فشار استاندارد آنها را بداند. اپراتور باید درک درستی از نحوه کار یک مخزن تحت فشار و ویژگی های فیزیکی محتویات آن داشته باشد. استفاده از یک فرد ماهر و آموزش دیده جزء اصول اساسی ایمنی مخازن تحت فشار است.

بازدید، تعمیر و نگهداری دوره ای مخازن

باید به صورت دوره ای و در فواصل زمانی منظم از مخزن تحت فشار و تجهیزات حفاظتی آن بازدید شود. خراب شدن مخزن تحت فشار، نشانه های مشخصی دارد. یکی از این نشانه ها زود به زود تخلیه شدن شیر انبساط است. با بررسی، بازدید و تعمیر نواقص احتمالی، هم طول عمر و هم ایمنی مخازن تحت فشار را میتوان افزایش داد.

ایمنی مخازن تحت فشار

تمام مواردی که بیان شدند بسیار جدی و حیاتی هستند و نادیده گرفتن یا پشت گوش انداختن هر کدام از آنها می تواند منجر به انفجار مخزن و کشته شدن تعداد زیادی از کارکنان یک واحد صنعتی شود.

نتیجهگیری

مخازن تحت فشار یکی از حیاتیترین تجهیزات در صنایع مدرن هستند که بدون آنها انجام بسیاری از فرآیندها امکانپذیر نخواهد بود. شناخت عملکرد، مزایا، معایب، روشهای نگهداری و انواع مختلف آنها به متخصصان و مهندسان کمک میکند تا از این تجهیزات بهصورت بهینه و ایمن استفاده کنند.

نگارنده مقاله: مهندس سبا رادنیا